Trois types de schémas de fusion et de coulée pour la fonte ductile

Le sable de résine de furane est généralement utilisé comme matériau de moulage pour les pièces moulées en fonte ductile à grande échelle produites en Chine. Il est produit en une seule pièce, avec un poids de coulée élevé et une structure complexe. Il a des exigences élevées sur la qualité et la performance des pièces moulées. Certains défauts de coulée, en particulier des défauts de retrait, apparaissent souvent dans le processus de fusion. Cela entraînera la mise au rebut de la pièce moulée et entraînera des pertes économiques majeures, en particulier le matériau QT400-18AR, qui a des exigences élevées en matière de résistance, d'allongement et de valeur d'impact.

Tout en garantissant les propriétés mécaniques de pièces aussi épaisses et grandes, il n'est pas facile d'éviter les défauts de flottement et de retrait du graphite. Grâce à la conception d'expériences d'échantillons, l'équipement analytique d'Elkem a été utilisé pour étudier les effets de la composition chimique et de la température de coulée sur le flottement du graphite, le retrait et d'autres défauts de l'échantillon solide avec une épaisseur de paroi de 180 mm. Il est ensuite appliqué à la production de pièces à parois épaisses en fonte ductile pour obtenir des moulages de bonne qualité.

L'équipement et les matériaux sont préparés pour la fonte brute de haute pureté, les déchets purs à faible teneur en manganèse, l'agent de sphéroïdisation à haute teneur en magnésium, l'inoculant 75#FeSi ; Agent de sphéroïdisation à faible teneur en magnésium d'Elkem, inoculant ; 1.5 tonnes de four de fusion à fréquence intermédiaire, sac de sphéroïdisation de 500 kg, répartiteur de 500 kg. Analyseur thermique Elkem EPIC, analyseur de carbone et de soufre, spectromètre. La taille du modèle en bois de l'échantillon solide est de 600 mm × 400 mm × 180 mm et le processus est produit à l'essai. L'épaisseur de paroi de 180 mm est utilisée pour couvrir les produits en fonte à graphite sphéroïdal épais et large fabriqués par l'entreprise. C'est assez représentatif. Il est équipé d'un système de colonne montante et de cheminée d'injection et adopte une coulée par le bas avec un poids de coulée de 500 kg.

Le plan de fusion et de coulée est conçu pour utiliser un four à fréquence intermédiaire de fusion de 1.5 t pour faire fondre 1.5 t de fer en fusion, 500 kg à chaque inoculation de sphéroïdisation et verser 1 boîte de petits échantillons de test. Au total, 3 boîtes d'éprouvettes ont été versées dans 1 four. Différents schémas de fusion et de coulée sont conçus comme suit :

Le premier taux de charge du régime :

85 % de fonte brute, 15 % de ferraille d'acier à faible teneur en manganèse ; contrôle de la composition chimique : adopter un plan de traitement d'inoculation de sphéroïdisation : tout d'abord, 500 kg de fer sont livrés au répartiteur et 1.3 à 1.5% d'agent de sphéroïdisation à haute teneur en magnésium, 0.3 à 0.4 % d'inoculant et d'inoculant sont intégrés dans le sac de sphéroïdisation 0.8 % d'agent de couverture, inverser le sac pour la sphéroïdisation. Une fois le processus de sphéroïdisation terminé, la surface intérieure du sac est versée dans l'inoculant en flux et complètement écrasée, puis l'échantillon est analysé et testé avec l'instrument EPIC. 1.2% d'agent de sphéroïdisation Elkem, 0.8-1.0% d'agent de couverture et 0.4% de calcin de verre sont incorporés dans le sac de sphéroïdisation, et le fer est directement déchargé dans le sac de sphéroïdisation et 0.5% d'inoculant Elkem est introduit en même temps. Une fois la sphéroïdisation terminée, l'inoculant de suivi Elkem saupoudré sur la surface sera échantillonné et analysé à l'aide d'un instrument EPIC.

1.2% d'agent de sphéroïdisation Elkem, 0.8-1.0% d'agent de couverture et 0.4% de calcin de verre sont incorporés dans le sac de sphéroïdisation, et le fer est directement déchargé dans le sac de sphéroïdisation et 0.5% d'inoculant Elkem est introduit en même temps. Une fois la sphéroïdisation terminée, l'inoculant de suivi Elkem saupoudré sur la surface sera échantillonné et analysé à l'aide d'un instrument EPIC.

Le taux de charge du deuxième régime : 65 % de fonte brute, 35 % de ferraille à faible teneur en manganèse ; contrôle de la composition chimique :

| C | Si | Mn | P | S | Cu | |

| Le premier four | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Adopter le plan de traitement d'inoculation sphéroïdisant : diriger 500 kg de fer vers le répartiteur, noduliseur Elkem 1.2% incorporé, 0.8-1.0% d'agent de couverture et 0.4% de calcin dans le sac de sphéroïdisation, et diriger le fer vers le sac nodularisant. Mettre de l'inoculant Elkem à 0.5%. Une fois le processus de sphéroïdisation terminé, placez l'inoculant à circulation d'Elkem sur la surface intérieure du sac, écrasez-le complètement et utilisez l'instrument EPIC pour l'échantillonnage à des fins d'analyse et de test.

500 kg de fer peuvent être taraudés directement dans le répartiteur, et 0.95% d'agent de sphéroïdisation à faible teneur en magnésium Elkem, 0.65% d'agent de couverture Elkem, 0.2% de ferraille d'acier et 0.1% de décapant de scories sont intégrés dans le sac de sphéroïdisation, et le fer peut être taraudé directement au paquet de sphéroïdisation. Une fois la sphéroïdisation terminée, l'inoculant de suivi Elkem est saupoudré sur la surface, complètement écrasé, et l'échantillon est analysé et testé avec un instrument EPIC. Tapez directement 500 kg de fer dans le répartiteur, et le sac de sphéroïdisation est incorporé avec 1.2% de noduliseur Elkem, 0.3% d'agent de couverture, 0.2% d'inoculant Elkem, 0.5% de ferraille d'acier et 0.1% de détachant de laitier, directement le fer dans le sac de sphéroïdisation, et en même temps mettre 0.35% d'inoculant Elkem.

Une fois la sphéroïdisation terminée, l'inoculant de suivi Elkem est saupoudré sur la surface, complètement écrasé, et l'échantillon est analysé et testé avec un instrument EPIC. Le troisième plan est le rapport de charge : 65% de fonte brute, 35% de ferraille ; contrôle de la composition chimique :

| C | Si | Mn | P | S | Cu | |

| Le premier four | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Le plan de traitement d'inoculation par sphéroïdisation est adopté : 500 kg de fer sont directement injectés dans le répartiteur, 1.2 % d'agent de sphéroïdisation à faible teneur en magnésium d'Elkem, 0.8 % d'agent de couverture et 0.1 % de détachant de laitier sont incorporés dans le sac de sphéroïdisation, et le fer est taraudé directement dans le sac de sphéroïdisation. Dans le même temps, 0.55% d'inoculant Elkem y a été mis. Une fois le processus de sphéroïdisation terminé, l'inoculant à circulation continue d'Elkem a été placé sur la surface intérieure du sac, qui a été complètement écrasée, et les échantillons ont été analysés et testés avec l'instrument EPIC. Tapez directement 500 kg de fer dans le répartiteur, incorporez 1.2 % d'agent de sphéroïdisation à faible teneur en magnésium d'Elkem, 0.8 % d'agent de couverture Elkem et 0.1 % d'éliminateur de scories dans le sac de sphéroïdisation, en taraudant directement le fer dans le sac de sphéroïdisation et en même temps investissez 0.55 % d'inoculant Elkem. Une fois la sphéroïdisation terminée, l'inoculant de suivi Elkem saupoudré sur la surface est complètement écrasé et l'échantillon est analysé et testé avec un instrument EPIC. Tapez directement 500 kg de fer dans le répartiteur et pré-incorporez 1.2% d'agent de sphéroïdisation à faible teneur en magnésium Elkem, 0.3% d'agent de couverture, 0.2% d'inoculant Elkem et 0.1% de détachant de laitier dans le sac de sphéroïdisation, en tapant directement le fer sur l'emballage de sphéroïdisation, tout en mettant dans 0.35% d'inoculant Elkem. Une fois la sphéroïdisation terminée, l'inoculant Elkem saupoudré sur la surface est complètement écrasé et l'échantillon est analysé et testé avec un instrument EPIC. Méthodes de détection expérimentales et méthodes d'analyse La teneur en carbone et en soufre du fer fondu est détectée par un détecteur de carbone et de soufre, et la teneur en alliages tels que P, Mn et Cu est détectée par un analyseur de spectre ; la courbe de refroidissement des différentes compositions chimiques devant le four est détectée par l'équipement Elkem EPIC. Par exemple, LET (température de transition de phase liquide), CE (équivalent carbone réel), G1, G2 et G3 ont des valeurs d'intervalle différentes. Résultats des tests et discussion Résultats et discussion du premier schéma :

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

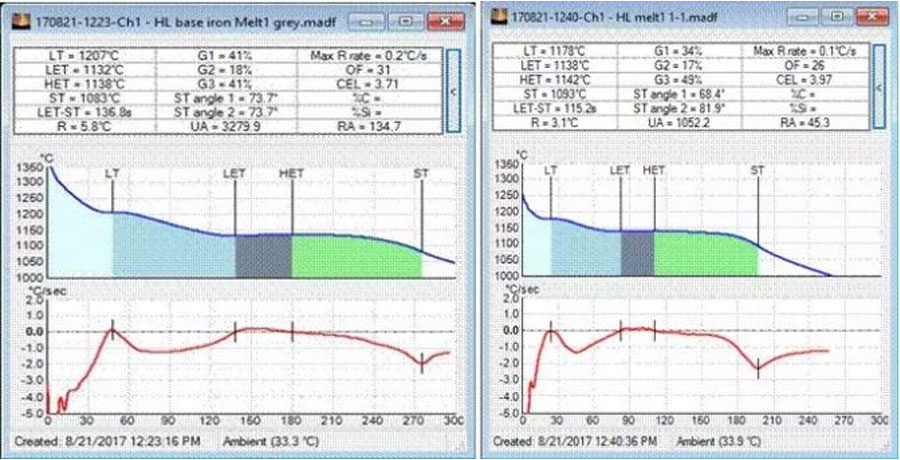

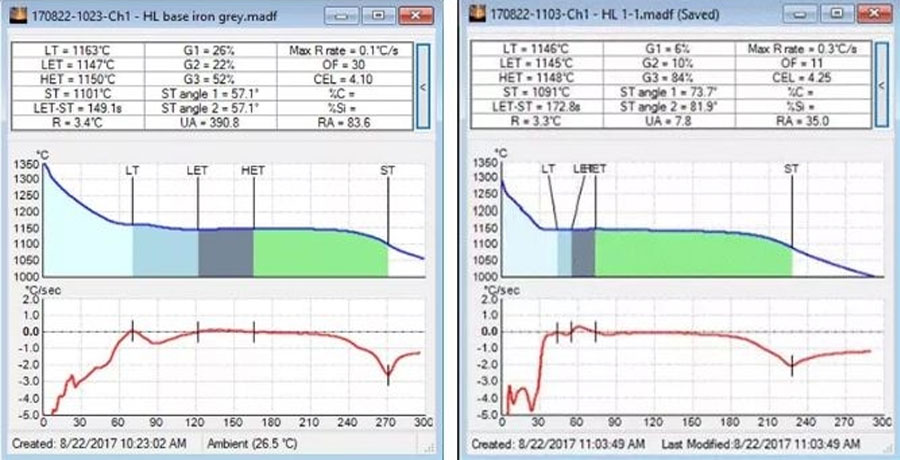

Selon différentes méthodes de traitement, les images EPIC détectées sont les suivantes :

Courbe 1 : La courbe de l'échantillon de bouche de cendres de fer fondu d'origine du premier four

Courbe 2 : La courbe de résultat du premier programme de four A

Courbe 3 : la courbe de résultat du premier four schéma B courbe 4 : la courbe de résultat du premier four schéma C

- Des courbes 1 et 2, nous pouvons voir que la valeur LET du premier schéma de four augmente après le processus de sphéroïdisation, indiquant que sa phase liquide La température linéaire augmente, mais l'intervalle G1 est encore relativement grand à 34%, et le LET -Le temps de précipitation du graphite ST est de 115 secondes. Combiné à sa composition chimique, on sait que son équivalent carbone est le plus élevé parmi les trois solutions du premier four.

- À partir des courbes 1 et 3, nous pouvons voir que la valeur LET augmente de 1132 à 1146°C, l'intervalle G1 est de 36%, et le temps de précipitation du graphite LET-ST est de 129 secondes. Combiné à sa composition chimique, nous savons que son équivalent carbone est le premier Le plus bas des trois options dans un même four.

- À partir des courbes 1 et 4, nous pouvons voir que lorsque la valeur LET augmente de 1132 à 1140, l'intervalle G1 est de 32%. Le temps de précipitation du graphite LET-ST est de 139 secondes et sa composition chimique en équivalent carbone est la valeur moyenne parmi les trois schémas du premier four.

- ④ Plus la valeur LET est élevée, plus le potentiel de nucléation du métal chaud est élevé, plus la tendance à la bouche blanche des moulages dans les mêmes conditions est faible et plus il y a de billes de graphite ; la valeur LET-ST est le temps de précipitation du graphite. Dans le processus de production de pièces épaisses et grandes, cette valeur doit généralement être plus élevée. Plus c'est gros, mieux c'est, cela signifie que le graphite est précipité pendant tout le processus de solidification, ce qui est bénéfique pour utiliser l'effet d'auto-expansion du graphite pour compenser le retrait partiel ; l'intervalle G1 est l'intervalle de précipitation d'austénite du fer en fusion. Plus le G1 est grand, plus la tendance à la porosité de retrait du fer est grande. Il y a deux aspects qui affectent la valeur G1. D'une part, c'est l'effet d'inoculation et la capacité de nucléation du fer fondu, et d'autre part, l'équivalent carbone du fer fondu. Lorsque l'équivalent carbone est le même, meilleur est l'effet d'inoculation, plus la valeur G1 est faible et plus la tendance au retrait est faible.

- ⑤ Par conséquent, il semble que dans le premier four après le traitement de la fonte en fusion, l'option C est la meilleure, l'option B est la deuxième et l'option A est la pire.

Résultats et discussion de la deuxième option

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

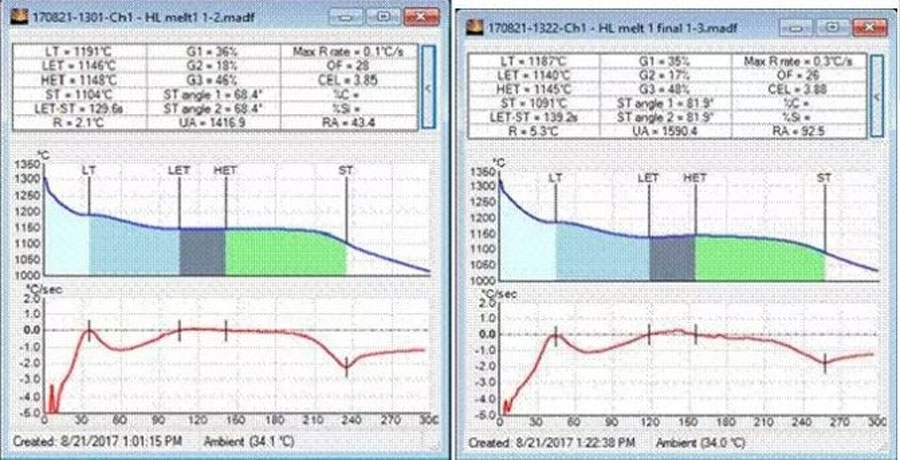

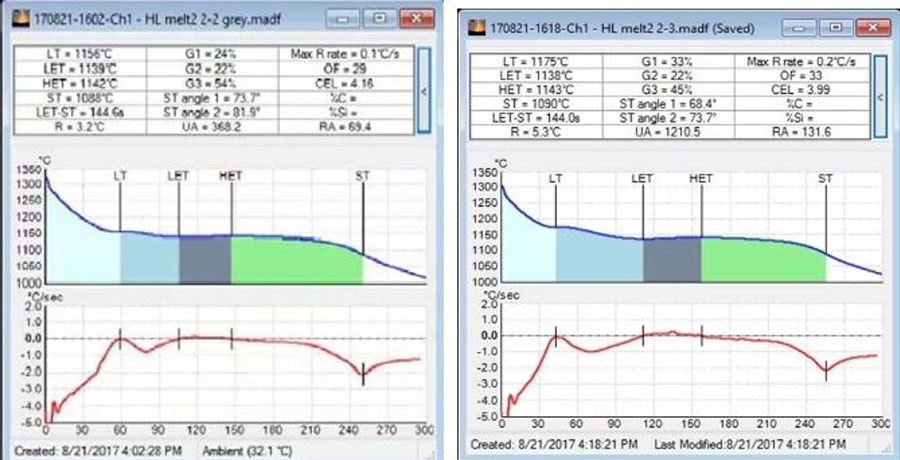

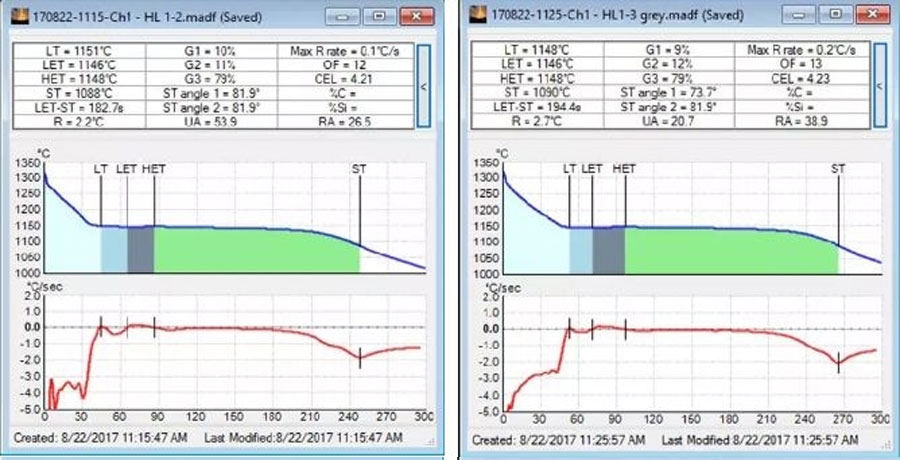

Selon différentes méthodes de traitement, les images EPIC détectées sont les suivantes :

Courbe 5: La courbe de l'échantillon de bouche de cendres de fer fondu d'origine du deuxième four

Courbe 6 : La courbe de résultat du deuxième programme de four A

Courbe 7 : La courbe de résultat du deuxième programme de four B

Courbe 8 : La courbe de résultat du deuxième programme de four C

- On peut voir sur les courbes 5 et 6 que la valeur LET est réduite de 1149 à 1141℃, l'intervalle G1 est de 20% et le temps de précipitation du graphite LET-ST est de 146 secondes. Combiné à sa composition chimique, il est connu que son équivalent carbone est le deuxième four. Le plus élevé des trois programmes. Après analyse, la valeur LET inférieure de la courbe originale du trou de cendres du fer fondu était due à l'ajout de ferrosilicium et de recarburateur graphitisant, ce qui a entraîné une forte capacité de nucléation instantanée du fer fondu.

- On peut voir sur les courbes 5 et 7 que la valeur LET est réduite de 1149 à 1139℃, l'intervalle G1 est de 24% et le temps de précipitation du graphite LET-ST est de 146 secondes. Combiné à sa composition chimique, il est connu que son équivalent carbone est le deuxième four. Le milieu des trois programmes. La raison de la diminution du LET est la même que ci-dessus.

- On peut voir sur les courbes 5 et 8 que la valeur LET est réduite de 1149 à 1138°C, l'intervalle G1 est de 33% et le temps de précipitation du graphite LET-ST est de 144 secondes. Combiné à sa composition chimique, il est connu que son équivalent carbone est le deuxième four. La plus basse des trois options.

- En général, le deuxième plan de four A avec la capacité de nucléation la plus forte a une valeur LET plus élevée, la plus petite tendance au retrait est également le deuxième plan de four A et la valeur G1 est la plus petite. Il montre que l'augmentation de la valeur CE peut réduire la tendance à la contraction et améliorer la capacité de nucléation.

Résultats et discussion de la troisième option

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

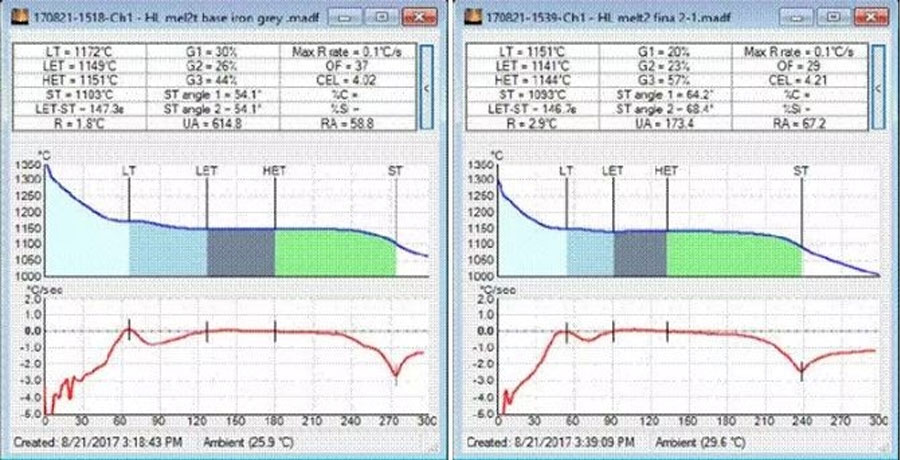

Courbe 9 : la courbe de l'échantillon de bouche de cendres de fer fondu d'origine du troisième four

Courbe 10 : La courbe de résultat du troisième programme de four A

Courbe 11 : La courbe de résultat du troisième plan de four B

Courbe 12 : La courbe de résultat du troisième plan de four C

- De la courbe 9 et de la courbe 10, on peut voir que la valeur LET est réduite de 1147 à 1145℃, la valeur G1 est de 6%, graphite LET-ST Le temps de précipitation est de 172.8 secondes, combiné à sa composition chimique, il est connu que son équivalent carbone est le plus faible parmi les trois schémas du troisième four.

- On peut voir sur les courbes 9 et 11 que la valeur LET diminue de 1147 à 1146°C, la valeur G1 est de 10 % et le temps de précipitation du graphite LET-ST est de 182.7 secondes. Combiné à sa composition chimique, on sait que son équivalent carbone est le troisième four. Le plus élevé des trois programmes.

- On peut voir sur les courbes 9 et 10 que la valeur LET est réduite de 1147 à 1146℃, la valeur G1 est de 9% et le temps de précipitation du graphite LET-ST est de 194.4 secondes. Combiné à sa composition chimique, on sait que son équivalent carbone est le troisième four. Le milieu des trois programmes.

- ④La valeur globale G1 de la troisième option est relativement faible, ce qui indique que la fonte fondue fondue par cette option a la plus faible tendance à rétrécir. De manière globale, la différence entre le fer fondu à trois poches n'est pas grande. Relativement parlant, la troisième option de fournaise A a le meilleur effet. La conclusion de l'essai d'échantillon est d'utiliser la valeur d'équivalent carbone appropriée pour ajuster le rapport de charge à travers le fer fondu des premier et deuxième fours.

La valeur LET du fer fondu d'origine du deuxième four est supérieure à celle du premier four et la valeur G1 est inférieure à celle du premier four. En ajustant le taux de charge des deuxième et troisième fours, en remplaçant les déchets purs à faible teneur en manganèse par de l'acier en morceaux, la valeur LET est proche et la valeur G1 est considérablement réduite après la recarburation. Par conséquent, l'augmentation de la teneur en carbone peut améliorer la capacité de nucléation du fer fondu d'origine et la réduire.

La tendance au retrait varie peu selon le type de ferraille. Le bon procédé de traitement d'inoculation par sphéroïdisation est obtenu en comparant le plan A du premier four avec le plan B et le plan C. L'agent de sphéroïdisation et l'inoculant de l'usine adoptent la méthode de traitement existante, et la tendance au retrait et la capacité de nucléation du fer fondu sont meilleures. Pauvres; Selon le deuxième four plan A, plan B et plan C, lorsque le dosage de l'agent de sphéroïdisation est de 1.2% et le dosage de l'inoculant est de 0.5, l'effet du traitement est le meilleur, et la différence entre l'entrée pré-encastrée et l'entrée taraudée n'est pas grande ; réussi En comparant les schémas du troisième four A, B et C, il n'y a pas de différence évidente dans les effets des trois schémas de traitement.

La cause du changement est la valeur CE du fer fondu d'origine. En bref, avec une valeur CE élevée (C3.7-3.9, Si2.1-2.4), en utilisant l'inoculant de noduliseur Elkem, le dosage de noduliseur 1.2%, l'inoculant Elkem 0.5% et l'inoculant d'écoulement peuvent obtenir une forme élevée Le fer fondu avec capacité nucléaire et la faible tendance au retrait facilite l'obtention de pièces moulées en fonte ductile répondant aux exigences de qualité. Conclusions d'application pour la production Utiliser des exemples de conclusions d'essai pour la production de pièces à parois épaisses en fonte ductile. Le plan est le suivant : poids de fusion 20 t, rapport de charge fonte brute 65 %, ferraille 35 %, noduliseur Elkem 1.2 %, inoculant Elkem 0.5 % + avec inoculant Flow, le fer fondu d'origine C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S<0.02, pour la production, prenez la barre d'essai de coulée attachée à la coulée pour les tests, et disséquez et observez le corps de coulée. Après la dissection, la surface de traitement a été inspectée et il n'y avait aucun défaut de flottement et de retrait du graphite après le traitement, et le programme a réussi.

Pour résumer

- 1. Les pièces en fonte ductile à paroi épaisse sont difficiles à contrôler dans la production de fonte ductile. Ils ont les caractéristiques d'une grande épaisseur de paroi, d'un refroidissement lent, contenant du Mg et d'autres éléments, et une forte tendance au retrait. Les défauts et les rebuts pendant la production sont faciles à se produire, entraînant des pertes économiques. Particulièrement pour des bâtis de la catégorie QT400-18AR, ses conditions d'exécution : représentation en traction Rm≥390 ; limite d'élasticité Re≥240; allongement A≥18 ; valeur d'impact moyenne KV2≥14, valeur d'impact minimale KV2≥11 et exigences supérieures.

- 2. Grâce au test de processus de petit échantillon, la pièce d'essai de petit échantillon de coulée est testée pour différents composants chimiques et différentes méthodes de traitement d'inoculation par sphéroïdisation. L'équipement Elkem EPIC détecte la tendance au retrait de la fonte fondue, détermine la composition chimique appropriée et la méthode de traitement d'inoculation de nodularisation appropriée, et peut obtenir la fonte fondue avec la plus petite tendance au retrait.

- 3. Appliquez les données obtenues à partir du test de processus sur petit échantillon à la production réelle pour former un plan de production clair et stable pour la production de pièces à parois épaisses en fonte ductile. Grâce à l'inspection de la barre d'essai de coulée attachée et à l'observation de la surface anatomique, il est déterminé que le plan est efficace et que la coulée est produite. La qualité est bonne et répond aux exigences de qualité.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Trois types de schémas de fusion et de coulée pour la fonte ductile

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés