Le contrôle de qualité en trempe avec la chaleur perdue après forgeage

Partout dans le monde, les pays préconisent vigoureusement la politique de réduction des émissions et de la consommation : de nombreux chercheurs et entreprises nationaux ont pris des mesures sous divers aspects, et l'extinction de la chaleur résiduelle après forgeage est l'une des mesures importantes.

La trempe thermique résiduelle après forgeage est un traitement thermique thermomécanique à haute température en traitement thermique thermomécanique. Les données [1, 2, 3] ont des descriptions spécifiques. Jusqu'à présent, de nombreux fabricants nationaux ont utilisé la trempe thermique après forgeage, et quelques fabricants ont lancé → démonté → remonté ou monté → démonté → continuent de démonter en raison de mesures de contrôle de qualité médiocres.

Par rapport au traitement thermique conventionnel, en raison du chauffage à haute température et de la déformation de coulée, la limite de grain de martensite à petit angle de l'acier augmente, la densité de dislocation augmente, l'hydrogène d'origine s'échappe partiellement, les fissures d'origine sont cicatrisées et réduites, et les carbures sont dispersés et précipités. La dureté de trempe des pièces en acier s'est nettement améliorée (généralement améliorée d'environ 10 %). Lors de la trempe, les pièces en acier ont une résistance élevée à la trempe (la température de trempe est améliorée par rapport aux pièces conventionnelles, généralement 20℃-30℃).

- 1. Lorsque nous sommes allés à l'usine de traitement thermique pour diverses raisons, de nombreux ingénieurs et techniciens ont suggéré que les matières premières et d'autres aspects étaient bons, comment prédire le phénomène de rupture de trempe après s'être regardés ? Ceci est le résumé des trois effets majeurs (ces trois effets majeurs ont également une valeur de référence pour la fragilisation par l'hydrogène et la rupture par corrosion sous contrainte dans le procédé de traitement de surface).

- 1.1 Effet de composition chimique : Par exemple : acier au carbone : même taille ф6, même trempe eau salée : 35 acier, 40 acier, 45 acier, 50 acier, 55 acier, 60 acier, 65 acier, le résultat est que 45 acier ~ 60 acier est facilement cassé. Car plus la teneur en carbone de la martensite est élevée, plus la contrainte est importante, et la teneur maximale en carbone est d'environ 0.6%. Lorsque la teneur en carbone de l'acier est très élevée, elle sera supérieure à 0.6%, et un résidu A sera généré, ce qui ralentit la libération sélective de la contrainte martensitique et n'est pas facile à fracturer. D'une manière générale : L'acier allié est le plus vulnérable à la trempe et à la fissuration. Par exemple : 42CrM. Lorsque la taille est grande ф100, l'eau de trempe ne se fissurera pas. C'est l'effet de taille décrit ci-dessous.

- 1.2 Effet de taille : Par exemple : acier 45 : ф1, ф2, ф3...... Les résultats de trempe de ф10 ont montré que ф6 est le plus susceptible d'être trempé. Parce qu'en dessous de ф6, il peut généralement être trempé dans la martensite. Cependant, la transformation globale de ф6 en martensite a la plus grande contrainte, c'est donc la plus facile à casser. La même raison : la contrainte globale maximale de l'acier allié est l'indice de trempabilité (la trempabilité est la moitié de la martensite), qui est d'environ 2/3 . Par conséquent, vérifiez d'abord l'indice de trempabilité d'un certain acier allié, puis examinez la pièce à usiner. Quelle est la taille la plus dangereuse ?

- 1.3 Effet de forme : changement soudain de section transversale, angle R trop petit, angles vifs adjacents saillants, rainures profondes sur les bords, poinçonnage et marquage d'arêtes vives, trous borgnes, ouvertures inférieures, ouvertures de portail, espacement incorrect des trous et différentes tailles d'ouverture Etc., asymétrie de la section transversale, etc.

- 2. Sélection de la température de pré-refroidissement : Tout le monde sait que les grains de structure martensitique directement trempés sans pré-refroidissement après forgeage sont plus petits. Il peut répondre aux exigences des normes métallographiques générales nationales actuelles, et les performances sont également bonnes, mais pour les pièces volumineuses et complexes, l'huile de trempe ne peut pas répondre aux exigences, la trempe avec de l'eau ou un milieu de trempe aqueux provoquera facilement des fissures. Il s'agit d'huile de trempe, afin d'éviter la pollution et de réduire les coûts, elle doit être remplacée autant que possible par un milieu de trempe à base d'eau; 42CrM dans l'assemblage de camions lourds Steyr produit par une entreprise de Chongqing. Acier; Pièces forgées de la poutre d'essieu avant et de l'arbre d'équilibrage, un certain personnel technique de l'entreprise a modifié unilatéralement le pré-refroidissement ≈800℃ à ≥850℃ trempe directe, ce qui a causé environ 80% des grandes fissures de trempe. Bien sûr, la cause de la fracture a été analysée et la teneur en B de la matière première a atteint 0.0022% du rapport d'inspection du groupe de construction de Chongqing, et le groupe Changan du centre d'inspection physique et chimique du sud-ouest du ministère des armes a rapporté 0.0042 %. Note 1). La norme militaire nationale GJB2720-1996, la norme de teneur en bore de l'acier au bore est de 0.0005 ~ 0.0035%; (2). Les conditions techniques de l'acier de construction aurifère GB3077-88 La norme de teneur en bore de l'acier au bore est de 0.0005 à 0.0035%. La ségrégation des bandes au niveau I... est également l'une des raisons. Le problème de la ségrégation zonale sévère des matières premières atteignant le niveau I est un facteur important pour les fissures (une ségrégation plus importante provoque une composition chimique et une répartition des contraintes de trempe de traitement thermique inégales, ce qui est facile provoquer des fissures de trempe);

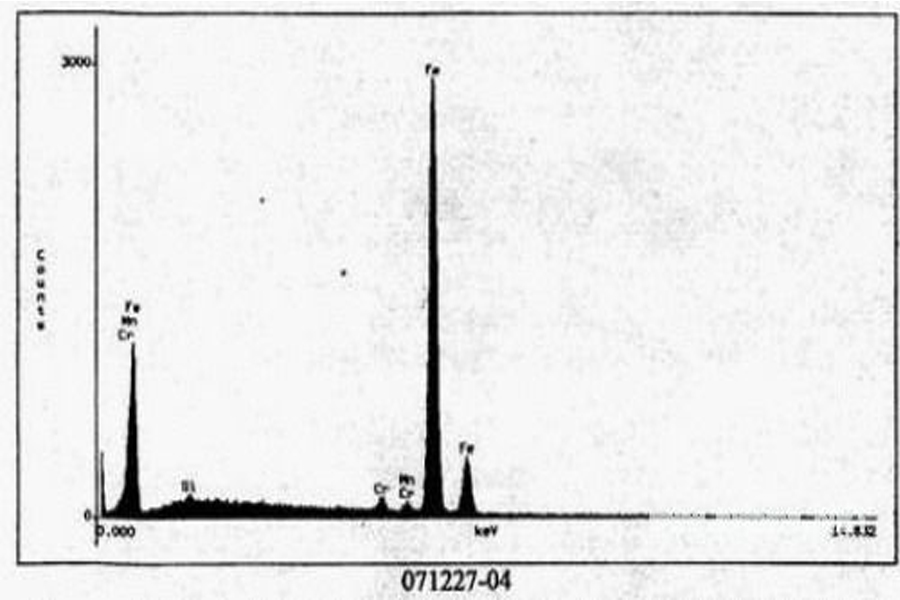

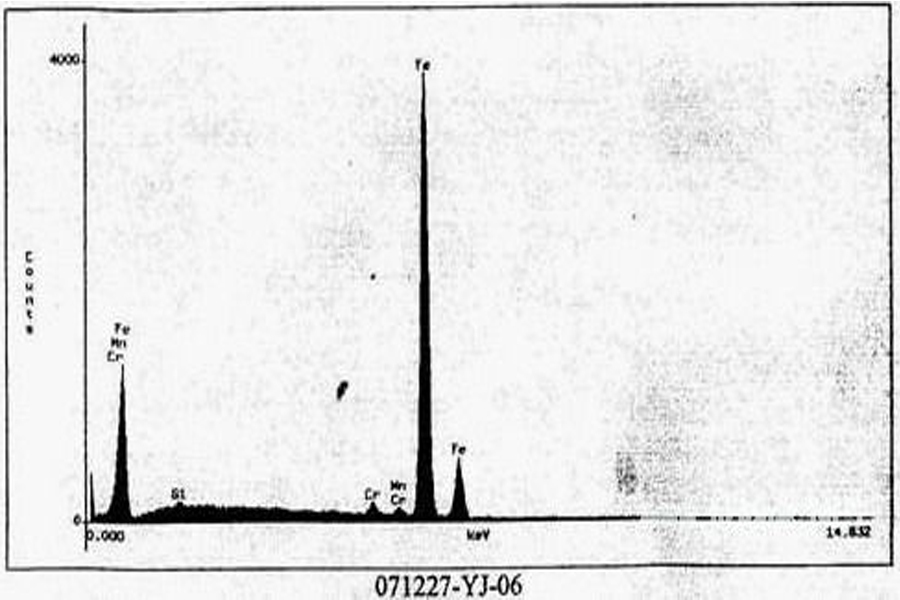

Utilisation de l'analyse du spectre d'énergie aux rayons X : Les limites de grains et la matrice dans la structure d'échantillon métallographique préparée ont été analysées qualitativement et semi-quantitativement avec un analyseur de spectre d'énergie à rayons X Vantage. Les résultats de l'analyse sont présentés dans la figure 1, la figure 2 et le tableau 1.

Cependant, l'autre acier de four a une teneur élevée en bore et une ségrégation importante. La concentration de PAG est ajustée en abaissant la température de pré-refroidissement, de sorte qu'aucune fissure ne s'est produite.

Le choix de la température de pré-refroidissement : Tout d'abord, en fonction des trois effets évoqués ci-dessus, déterminer la partie la plus vulnérable. Les paramètres du processus doivent être ajustés de manière appropriée. Par exemple:

- (1) "Au-dessus du train avant" 42CrM. Nous pré-refroidissons ≈800℃ pour éteindre le PAG, et il est facile de contrôler le HRC à 48-52.

- (2) Une grande usine de vilebrequin de moto à Chongqing : adopte la méthode de mise en file d'attente et de pré-refroidissement après forgeage pour obtenir un pré-refroidissement 770 ℃ pour la trempe du PAG, et adopte un mécanisme de levage à courroie en maille pour laisser la surface liquide sans être froid et légèrement auto-calquant. Après le découpage, la température de pré-refroidissement de l'acier 45 et du 40Cr est similaire, mais la concentration en PAG est différente.

- (3) Une usine de vilebrequins à Chongqing : adopte un dispositif qui entre dans un four à température constante après forgeage pour le maintenir pré-refroidi à ≈770℃ et le tremper dans une solution à base d'eau...

Le choix du milieu de trempe : basé sur les dernières recherches du monde entier, ce qu'on appelle l'effet coque dure. Exigences : La première vitesse de refroidissement de la rotation de la perlite doit être rapide pour former un effet de coque dure avec contrainte de compression. La martensite tourne lentement, de sorte que les fissures ne sont pas faciles à se produire, et une série de résultats de recherche tels que l'utilisation du refroidissement par pulvérisation contrôlé par programme pour contrôler la vitesse méritent d'être vulgarisés et appliqués.

Les fluides de trempe PAG-ⅢA et PAG-ⅢB que nous développons sont basés sur le besoin urgent d'un nouveau type de vitesse de transformation de la perlite similaire à l'eau salée et à l'eau alcaline, et une vitesse de transformation de la martensite similaire à l'huile, qui remplace véritablement la trempe à l'eau et à l'huile refroidissement. Liquide de trempe, et la capacité antirouille est maintenue pendant plus de 5 jours. Pour que la perlite change de manière similaire au sel et à l'eau alcaline, le film à bulles formé lorsque le travail de trempe pénètre dans le liquide doit être rapidement rompu, de sorte que la vitesse de refroidissement soit accélérée. Par exemple, à une concentration de 3%, le premier taux de refroidissement n'est pas aussi bon que la saumure et l'eau alcaline, c'est-à-dire qu'un ou plusieurs additifs mélangés doivent être ajoutés pour répondre aux exigences ci-dessus. En effet, la concentration de PAG-ⅢA atteint la première vitesse plus rapidement que l'eau et l'alcool polyvinylique, et la seconde vitesse est plus lente que celle des autres fabricants sous la même concentration de PAG....... En carburation et trempe de maille fours à bande : PAG-ⅢA a été développé et appliqué de plusieurs manières... À l'heure actuelle, il y a plus de 20 fours à bande à mailles en service à travers le pays ; en particulier, la cémentation au four à bande grillagée résout le problème des points mous, une dureté insuffisante, une grande déformation... …. La capacité antirouille est supérieure à 5 jours et la consommation de PAG est réduite de 20%.

Il y a 6 applications PAG-ⅢA à Chongqing. Étant donné que certains fabricants utilisent ce modèle, certains produits spéciaux résolvent des problèmes difficiles à résoudre avec d'autres supports et le rendement augmente. Par souci de confidentialité, nous ne les présenterons pas un par un. Il est largement utilisé en haute fréquence; arbre d'essieu automobile à trempe moyenne fréquence.

Concentration, température et agitation du liquide de trempe

L'unité que nous servons : la concentration en PAG du liquide de trempe, selon la nuance d'acier, la taille des pièces, et les dimensions extérieures selon la théorie et l'expérience pour ajuster sa concentration....

La température du liquide est contrôlée à 30-50℃, et une grande piscine de circulation à l'extérieur de l'usine est utilisée pour faire circuler l'échange de chaleur. L'agitation et la circulation forment un tout.

Contrôle de dureté après trempe

La dureté après trempe est un indicateur très important pour éviter la fissuration : en particulier lorsque l'on utilise un fluide de trempe à base d'eau, plus la dureté est élevée, les fissures et l'augmentation de la déformation sont faciles à se produire. Prenez 42CrMo. Par exemple, la poutre de l'essieu avant doit être contrôlée à HRC48~52.

La trempe doit être effectuée immédiatement après la trempe

Intervalle de trempe et de revenu : 30 minutes (les produits militaires et civils du groupe de construction de Chongqing exigent que l'intervalle de trempe liquide à base d'eau à l'intervalle de retour d'eau dépasse 30 minutes, puis il sera mis au rebut) La production de petites pièces peut être utilisée dans un revenu continu lignes de production.

Structure et propriétés métallographiques après forgeage et trempe

Forgeage trempe thermique, si un pré-refroidissement est nécessaire, les grains sont généralement plus gros. Données [1, 2, 3] dues au test du mémoire de fin d'études des étudiants cette année-là, les petites éprouvettes généralement utilisées ne sont pas pré-refroidies et directement trempées, ce qui donne une base théorique très importante.

Avec l'innovation et le développement des gens: la technologie de production actuelle adopte actuellement le pré-refroidissement et la trempe, et la taille des grains est généralement de 2-3, mais les performances sont excellentes. Prenons l'exemple de la poutre d'essieu avant mentionnée ci-dessus : le grain est petit et les données de cycle de fatigue standard indiquent qu'il est autorisé à se casser après 900,000 1.3 fois, et le cycle de fatigue de pré-refroidissement et de trempe après forgeage est adopté pour atteindre XNUMX millions de fois sans casser.

Pourquoi le forgeage, le pré-refroidissement et la trempe des gros grains et de bonnes performances de test? La raison principale est que les joints de grains aux petits angles augmentent et que la densité de dislocation augmente, ce qui est invisible au microscope métallurgique général. Par conséquent, de nombreuses unités de forgeage et de trempe doivent "enseigner des problèmes" avec l'unité d'inspection précédente. Pour cette raison, il est urgent pour le personnel d'ingénierie et technique qui est actuellement engagé dans les normes métallographiques de formuler rapidement des normes métallographiques de forgeage et de trempe...

Conclusion

- Application de la méthode de pré-refroidissement pour la trempe thermique résiduelle après forgeage Le choix de la température de pré-refroidissement est basé sur la structure et les performances requises, tant qu'elle répond aux exigences, plus la température est basse, mieux c'est.

- Après forgeage, le milieu de trempe pour la trempe par chaleur résiduelle est choisi dans la mesure du possible pour utiliser la première vitesse de refroidissement (la vitesse de transformation de la perlite) pour former un effet de carapace dure. Le deuxième liquide de trempe avec une vitesse de refroidissement lente (vitesse de transformation de la martensite lente).

- Lorsque les matières premières et d'autres aspects sont bons, si la pré-planification doit produire des fissures, il faut comprendre les trois effets principaux.

- La composition chimique et la ségrégation des matières premières sont particulièrement sujettes aux fissures. Il est recommandé que lorsque le numéro du four est modifié, un petit lot de production d'essai et une inspection de magnétisation à 100 % doivent être effectués. Profitez-en pour trouver des mesures pour éviter qu'un grand nombre de chutes ne se produise.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Le contrôle de qualité en trempe avec la chaleur perdue après forgeage

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés