Les mesures pour améliorer la durée de vie du moule de coulée sous pression en alliage aluminium-magnésium

En tant qu'équipement de traitement important, les moules de moulage sous pression en alliage aluminium-magnésium ont un impact direct sur la qualité du produit et les avantages économiques de l'entreprise. Le matériau du moule et la technologie de traitement thermique sont les principaux facteurs affectant la durée de vie des moules de moulage sous pression en alliage aluminium-magnésium. Cet article analyse les principaux modes de défaillance des moules de moulage sous pression en alliage aluminium-magnésium, présente brièvement les aciers de moulage typiques et les méthodes de traitement thermique courantes, et souligne qu'une sélection raisonnable de matériaux de moulage et de procédés de traitement thermique peut améliorer considérablement la stabilité thermique du moule, la trempabilité , résistance à l'usure et stabilité thermique. Des propriétés telles que la fatigue et la conductivité thermique, augmentant ainsi la durée de vie du moule.

Le mode de défaillance du moule de moulage sous pression en alliage aluminium-magnésium

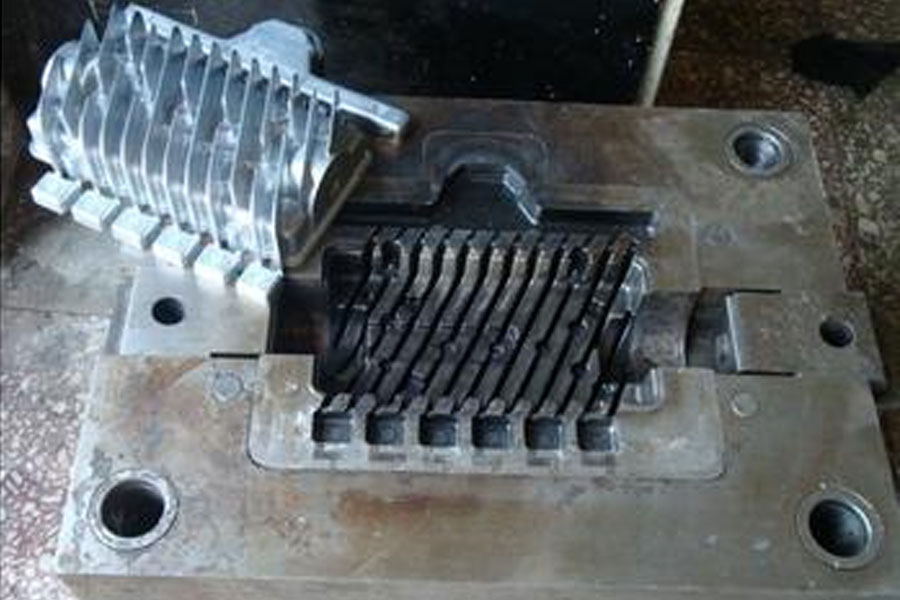

Le moule de moulage sous pression en alliage aluminium-magnésium est un moule de formage utilisé pour mouler sous pression des pièces moulées en alliage aluminium-magnésium sur une machine de moulage sous pression. La température de surface de la cavité peut atteindre environ 600 pendant le travail et le liquide d'alliage aluminium-magnésium fondu adhère facilement aux matériaux en acier. L'application fréquente de revêtements antiadhésifs sur la cavité du moule provoque de graves fluctuations de la température de surface de la cavité. Les principaux modes de défaillance sont le collage du moule, l'érosion, la fatigue thermique et l'usure. Lorsque la structure de la cavité du moule est complexe et qu'il y a une concentration de contraintes, le moule se brisera également et tombera en panne sous l'action combinée de la charge thermique et de la charge mécanique.

1.1 Moisissure collant

Lorsque les pièces en alliage aluminium-magnésium et la surface du moule se déplacent, en raison de la surface inégale, la contrainte locale de certains points de contact dépasse la limite d'élasticité du matériau à coller, et les joints collés sont cisaillés, fracturés et séparés, ce qui rend le matériau de surface du moule Transfert à la pièce ou tomber.

1.2 Érosion

Lorsque la surface du moule est en contact avec le liquide de l'alliage aluminium-magnésium pour un mouvement relatif, la bulle formée au contact entre le liquide et le moule se rompt et produit un impact instantané et une température élevée, provoquant la formation de minuscules creux et creux sur la surface du moule. Le liquide de l'alliage aluminium-magnésium et les petites particules solides tombent à grande vitesse et impactent à plusieurs reprises la surface du moule, provoquant une perte locale de matière et formant des piqûres et des piqûres sur la surface métallique. Sous une action répétée, des fissures de fatigue se développeront à la surface de la matrice, et même des fractures locales se produiront.

1.3 Fatigue thermique

La surface du moule est soumise à plusieurs reprises à un chauffage et à un refroidissement pour provoquer de la fatigue et former des fissures. La principale raison de la fissuration du moule de coulée sous pression en alliage aluminium-magnésium est la différence entre la température de coulée et la température de préchauffage du moule. Plus la différence de température est grande, plus la vitesse de refroidissement est rapide, plus les fissures de fatigue thermique se produiront facilement. Deuxièmement, la vitesse du cycle thermique, le processus de traitement thermique du moule et le traitement de surface sont également étroitement liés.

1.4 Usure

Étant donné que le frottement entre la surface du moule et les pièces en alliage aluminium-magnésium à haute température traitées ne peut pas être lubrifié et que les pièces à haute température sont oxydées, la surface de la cavité du moule est trempée et ramollie, et la faible dureté augmente l'usure. L'usure sévère empêche le moule de traiter des produits qualifiés. La retraite est invalide.

1.5 Break

Le phénomène selon lequel le moule de coulée sous pression en alliage aluminium-magnésium présente de grandes fissures ou une séparation partielle pendant le travail et perd sa capacité de service normale est appelé rupture par rupture. La fracture du moule se manifeste généralement par des fragments locaux ou le moule entier est brisé en plusieurs parties.

Sélection d'acier moulé sous pression en alliage d'aluminium et de magnésium

Le type de matériau du moule, la composition chimique, la structure métallographique, la dureté, la ténacité, la structure hypoploïde et d'autres facteurs complets sont des raisons importantes de l'échec des moules de moulage sous pression en alliage aluminium-magnésium. Les mauvaises conditions de travail nécessitent que les moules de moulage sous pression en alliage aluminium-magnésium aient des performances élevées en matière de stabilité anti-revenu et de résistance à la fatigue due au froid et à la chaleur, présentent une bonne résistance aux hautes températures, aux hautes pressions et à la vitesse élevée, la capacité d'érosion de l'alliage aluminium-magnésium liquide et haute résistance et ténacité.

2.1 Acier 3Cr2W8V (H21)

Contenant plus d'éléments de tungstène, de chrome et de vanadium, il présente une trempabilité, une stabilité de revenu et une résistance thermique élevées. Il convient aux moules de coulée sous pression avec une capacité portante élevée, une résistance thermique élevée et une stabilité de revenu élevée.

2.2 Acier 4Cr5MoSiV1 (H13)

Il a une ténacité et une résistance élevées à la fatigue par le froid et la chaleur, et il n'est pas facile de produire des fissures de fatigue thermique. Même si des fissures de fatigue thermique apparaissent, elles sont minces et courtes, et ne sont pas faciles à étendre. Il n'est pas nécessaire de préchauffer avant utilisation, et il peut être refroidi à l'eau du robinet. La résistance thermique.

2.3 Acier 4Cr5Mo2MnSiV1 (Y10)

Du molybdène avec une fraction massique d'environ 2% est ajouté, complété par des éléments tels que le vanadium et la boue pour améliorer la stabilité thermique, et des quantités appropriées de silicium et de manganèse sont ajoutées pour augmenter la résistance de la matrice, avec de bonnes performances de fatigue thermique et une résistance à corrosion du métal en fusion.

2.4 Acier 4Cr5MoSiV (H11)

Il appartient à l'acier de matrice de travail à chaud de tungstène. Il a une bonne ténacité dans des conditions de température moyenne, une bonne résistance thermique, des performances de fatigue thermique et une certaine résistance à l'usure. Il est trempé à l'air et traité thermiquement dans des conditions de température d'austénitisation inférieures. La déformation est faible, la tendance à produire des dépôts d'oxyde pendant la trempe à l'air est faible et elle peut résister à l'effet d'érosion de l'aluminium fondu.

2.5 Acier 3Cr3Mo3VNb (HM3)

Un nouveau type d'acier de forgeage à chaud à haute résistance et ténacité, qui ajoute un oligo-élément Nb dans des conditions de faible teneur en carbone pour améliorer la résistance à la trempe et la résistance thermique, a un effet de durcissement secondaire évident et peut surmonter efficacement le moule Défaillance précoce due à l'usure thermique, à la fatigue thermique, à la fissuration thermique, etc.

2.6 Acier 4Cr3Mo3SiV (H10)

Il a une dureté, une résistance à la chaleur et une résistance à l'usure plus élevées à une température de travail de 500 ~ 600 ℃, et a une très bonne trempabilité et une ténacité élevée, la résistance au revenu et la stabilité thermique sont supérieures à l'acier H13, la ténacité aux chocs La dureté et la ténacité à la rupture sont supérieures à cela en acier 3Cr2W8V. Lorsque la température de revenu dépasse 260℃, la dureté de l'acier est supérieure à celle de l'acier H13. L'utilisation de matériaux de moulage à haute résistance et résistants est une mesure très importante pour améliorer les performances des moules de moulage sous pression en alliage aluminium-magnésium et prolonger la durée de vie du moule. Par exemple, un certain moule est directement traité par l'acier 3Cr2W8V. Dimensions φ180x85mm, exigence de dureté 42~46HRC, ne peut être moulé sous pression que 249 en production et en utilisation,

900 pièces. Plus tard, il a été fabriqué en 4Cr3Mo3SiV et sa durée de vie a été augmentée à 1000.000 XNUMX pièces.

Sélection du processus de traitement thermique pour le moule de moulage sous pression en alliage aluminium-magnésium

Le traitement thermique du moule de coulée sous pression en alliage aluminium-magnésium consiste à modifier la structure de l'acier du moule, de sorte que le moule puisse obtenir la structure et les performances requises et prolonger la durée de vie du moule. La spécification du processus de traitement thermique doit être déterminée en fonction du matériau du moule, de la forme, de la taille et de la complexité du moule.

3.1 Traitement de préchauffage

Le traitement de préchauffage du moule de coulée sous pression peut adopter trois processus : recuit continu, recuit isotherme et traitement thermique de trempe et revenu. Le but est d'obtenir une structure uniforme et du carbure dispersé avant le traitement thermique final pour améliorer la résistance et la ténacité de l'acier. Le processus de recuit continu est relativement simple et une meilleure structure de perlite granulaire peut également être obtenue. Pour les moules de coulée sous pression aux formes complexes et aux exigences élevées, le recuit isotherme peut être utilisé pour obtenir une structure de perlite granulaire plus idéale.

3.2 Trempe et préchauffage

L'acier de moulage sous pression est principalement de l'acier fortement allié avec une mauvaise conductivité thermique. Des mesures de préchauffage sont souvent prises pendant la trempe et le chauffage. Le nombre de préchauffage et la température dépendent de la composition de l'acier de la matrice et des exigences de déformation du moule. Pour les moules à basse température de trempe, de forme simple et de faibles exigences de déformation, un préchauffage (800℃~850℃~) doit être effectué pendant le chauffage de trempe sans fissuration. Pour les moules avec une trempe à haute température, des formes complexes et des exigences de déformation élevées, un préchauffage secondaire (600 à 650°C, 800 à 850°C) est nécessaire. Le but est de réduire les contraintes générées pendant le processus de chauffage et en même temps d'uniformiser la structure globale du moule.

3.3 Chauffage de trempe

La température de chauffage de trempe du moule de coulée sous pression peut être mise en œuvre selon les spécifications de chauffage de trempe de chaque nuance d'acier. Par exemple, la température de trempe de l'acier 3Cr2W8V est de 1050~1150℃ et la température de trempe de l'acier H13 est de 1020~1100℃. Afin d'assurer la dissolution complète des carbures, d'obtenir une austénite uniforme et d'obtenir de bonnes performances à haute température, le temps de trempe et de maintien du chauffage des moules de coulée sous pression doit être prolongé de manière appropriée. Généralement, le coefficient de maintien du chauffage dans le four à bain de sel est de 0.8 ~ 1.0 min/mm.

3.4 Trempe et refroidissement

Le taux de trempe à l'huile est rapide et de bonnes performances peuvent être obtenues, mais la tendance à la déformation et à la fissuration est grande. Généralement, le refroidissement à l'huile est utilisé pour les moules de coulée sous pression avec des formes simples et de faibles exigences de déformation ; pour les moules de coulée sous pression avec des formes complexes et des exigences de déformation élevées, une trempe hiérarchique doit être utilisée pour empêcher la déformation et la fissuration du moule. Le refroidissement par trempe doit être aussi lent que possible pour réduire la déformation de trempe, le chauffage et la trempe dans un four à résistance sous vide, le refroidissement peut être adopté par trempe au gaz. Le chauffage et la trempe dans un bain de sel et la trempe graduée peuvent être adoptés lors du refroidissement. Lorsque le moule est trempé et refroidi, il doit être trempé immédiatement après avoir été trempé et refroidi à 150~200℃, et il n'est pas autorisé à refroidir à température ambiante.

3.5 Trempe

La dureté du moule de moulage sous pression est obtenue par trempe, et la dureté de la cavité du moule de moulage sous pression affecte directement la durée de vie en fatigue à chaud et à froid du moule. Différents matériaux, différentes températures de trempe et différentes températures de revenu sont également différents. Par exemple, la dureté du moule de moulage sous pression en alliage aluminium-magnésium en acier 3Cr2W8V est généralement de 42 ~ 48HRC, et sa température de revenu est généralement sélectionnée entre 560 ~ 620 , mais si une trempe à haute température est utilisée, la température de revenu est aussi élevée que 670 . La dureté après trempe à 1150°C et revenu à 650°C est de 45HRC ; tandis que la dureté après trempe à 1050°C et revenu à 650°C est de 35HRC.

3.6 Traitement de renforcement de surface

Une fois le moule de coulée sous pression trempé et revenu, la dureté de la surface n'est pas très élevée. Afin d'obtenir une dureté et une résistance à l'usure élevées à la surface du moule de coulée sous pression, tandis que la partie centrale conserve toujours une résistance et une ténacité suffisantes, et pour améliorer les performances antiadhésives du moule de coulée sous pression en alliage aluminium-magnésium, surface une nitruration peut être effectuée sur le moule de coulée sous pression. Ou un traitement de nitrocarburation. L'utilisation d'un traitement de trempe et d'un processus de traitement de renforcement de surface est un moyen important d'améliorer les performances et la durée de vie du moule. Par exemple, le milieu de traitement thermique de nitrocarburation du moule de coulée sous pression H13 est du gaz ammoniac + éthanol, et le processus est de 580 x4.5h. Après trempe à 1030°C et revenu à 600°C et traitement thermique de nitrocarburation au gaz 580, la dureté de surface du moule est supérieure à 900HV, la dureté de la matrice est de 46~48HRC, et la résistance à l'usure, la résistance à la fatigue et la résistance à la corrosion du moule sont grandement améliorés. .

Conclusion

Dans la production de moules de moulage sous pression en alliage aluminium-magnésium, il est nécessaire d'analyser et d'étudier les causes de défaillance en fonction des conditions de travail du moule, de sélectionner correctement le matériau du moule et de formuler un processus de traitement thermique raisonnable pour garantir le moule. dureté de surface, résistance à l'usure, résistance et ténacité du noyau, et empêche la corrosion des métaux liquides et le collage des moules. , Réduisez efficacement le taux de rejet et augmentez considérablement la durée de vie du moule. La pratique de production a prouvé que le préchauffage du moule de moulage sous pression en alliage aluminium-magnésium à une température efficace et économique peut réduire la différence de température entre le moule et la pièce, réduire la génération de fissures de moule, prolonger la durée de vie du moule et augmenter productivité. Bien entendu, lors de l'utilisation de moules de moulage sous pression en alliage aluminium-magnésium, une utilisation correcte, une gestion raisonnable et un entretien soigneux sont également des mesures efficaces pour réduire la rupture précoce du moule et augmenter la durée de vie du moule.

Pages liées:fabrication de moules

Veuillez conserver la source et l'adresse de cet article pour réimpression: Les mesures pour améliorer la durée de vie du moule de coulée sous pression en alliage aluminium-magnésium

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés