Amélioration du processus pour les pièces moulées à parois minces lâches et les défauts de sous-coulée

L'épaisseur de paroi de la pièce de régulation et de la pièce d'étanchéité des pièces moulées en alliage à haute température passe de 1.1 mm à 0.8 mm, ce qui entraîne une solidification plus rapide des pièces moulées. Le processus de coulée d'origine ne peut pas remplir et alimenter efficacement les bords des pièces moulées, ce qui entraîne une coulée insuffisante et un relâchement. défaut. À cet égard, sur la base du plan de traitement d'origine, la méthode d'emballage de l'amiante dans la zone à paroi mince est adoptée pour ralentir le refroidissement de la coque du moule et prolonger le temps de solidification de la zone à paroi mince, de sorte que le le liquide d'alliage peut remplir efficacement le moule et alimenter le bord de la coulée pour éliminer le sous-coulage, les défauts lâches.

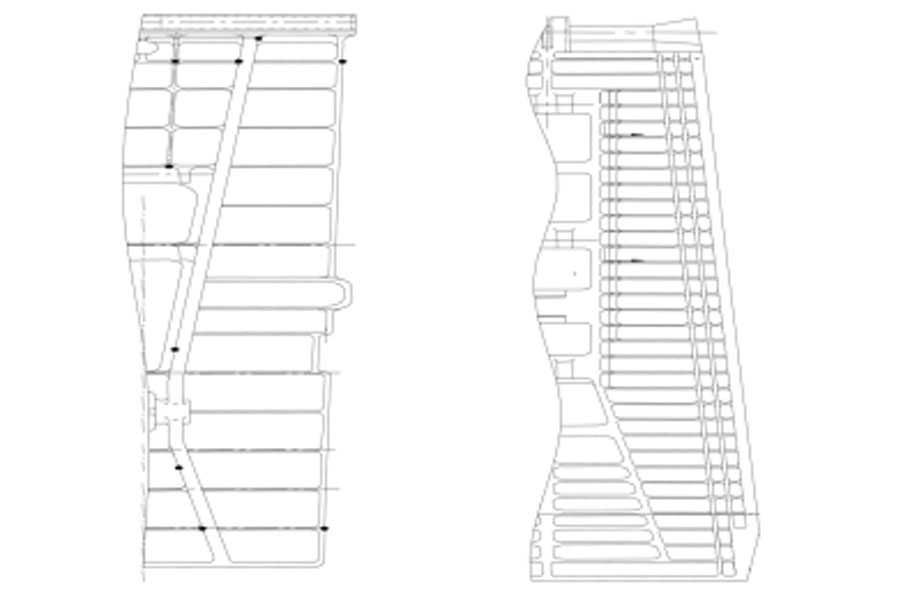

Pièce de régulation et pièce d'étanchéité coulées en alliage à haute température (comme indiqué dans la figure ci-dessus), l'épaisseur de paroi de plus de 90 % de la surface doit être de 0.8 mm, et l'épaisseur de paroi des pièces moulées est coulée selon la partie supérieure écart (+0.3), et l'effet de moulage et la qualité métallurgique sont bons. Le plan de processus est fondamentalement mature, mais le poids dépasse les exigences de conception ; une fois que l'épaisseur de la paroi est passée à 0.8 mm, le plan de traitement d'origine est toujours produit. Presque 100 % des pièces coulées sont lâches et les défauts lâches sont concentrés sur les bords des deux côtés du fond de coulée. Emplacement (comme indiqué dans la figure ci-dessous). De plus, plus de 40 % des pièces moulées sont sous-coulées et les défauts d'inclusion de scories ont également augmenté de manière significative.

L'analyse des défauts de porosité

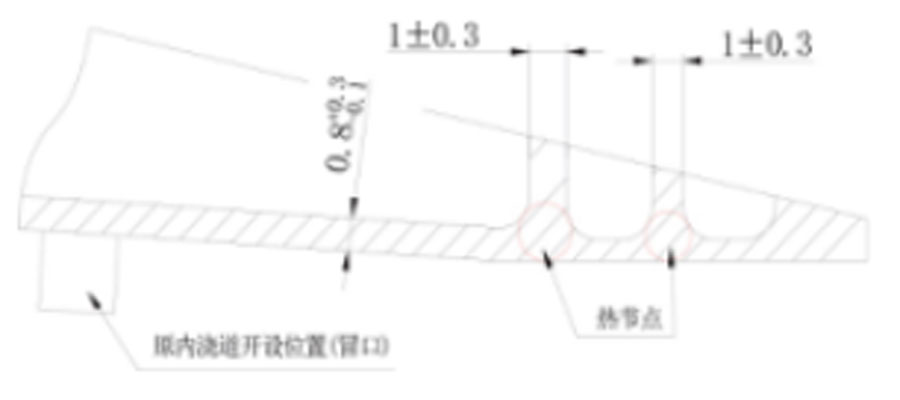

La vue en coupe transversale des bords des deux côtés de la plaque de fond en fonte est illustrée dans la figure ci-dessous. Il y a des nervures de renfort sur les bords. Les exigences de conception pour l'épaisseur de paroi des nervures et de la plaque inférieure sont illustrées dans la figure ci-dessous. Dans la conception initiale du moule, l'épaisseur de paroi de la nervure et de la plaque inférieure doit être de 1.1 mm, c'est-à-dire une épaisseur de paroi égale. Le joint entre la plaque nervurée et la paroi de la plaque inférieure forme un nœud chaud de coulée ; par rapport à la plaque inférieure, le module du nœud chaud n'est pas très différent. De plus, le nœud chaud est sur le bord de la coulée, se refroidissant et se solidifiant relativement rapidement, et le liquide d'alliage peut chauffer à travers la plaque inférieure. Les nœuds sont alimentés sans défauts lâches.

Après que l'épaisseur de paroi de la plaque inférieure ait été modifiée à 0.8 mm, le module de la plaque inférieure a été réduit de près de 1/3 et la vitesse de refroidissement et de solidification de la plaque inférieure a été accélérée ; alors que l'épaisseur de paroi des nervures n'a pas changé, le module du nœud chaud est resté fondamentalement inchangé et les vitesses de refroidissement et de solidification étaient fondamentalement inchangées. En conséquence, le liquide d'alliage ne peut pas alimenter efficacement les nœuds chauds à travers la plaque inférieure, ce qui entraîne un relâchement.

L'analyse des défauts de sous-titrage

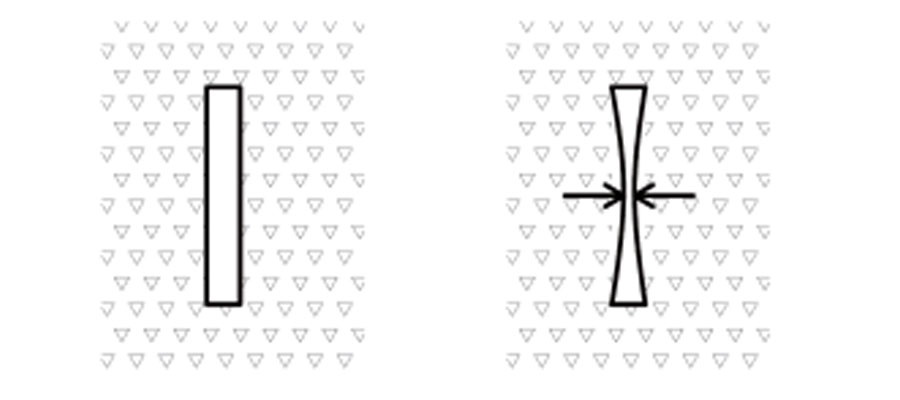

Le moulage est une structure en forme de plaque dans son ensemble, avec mur fin épaisseur et grande surface. Afin d'assurer le moulage par coulée, la coque du moule doit être remplie de sable et préchauffée. Pendant le processus de préchauffage, la coque du moule est chauffée et ramollie et sa résistance est réduite. Comme le montre la figure ci-dessous, la cavité interne devient plus étroite et l'épaisseur de paroi de la pièce moulée est légèrement plus petite. Une fois que l'épaisseur de la paroi de la plaque inférieure est passée à 0.8 mm, l'épaisseur réelle de la paroi sera plus petite. De plus, la vitesse de refroidissement et de solidification augmentera. Le liquide d'alliage de l'emplacement s'est solidifié avant de pouvoir s'écouler, entraînant des défauts de sous-moulage.

Une fois que l'épaisseur de la paroi de la plaque inférieure est passée à 0.8 mm, la vitesse de refroidissement et de solidification est accélérée et les inclusions de scories dans l'alliage liquide n'ont pas le temps de flotter ou de couler, et l'alliage liquide s'est solidifié et est resté dans la coulée pour former des scories défauts d'inclusion.

Mesures d'amélioration pour les défauts de coulée lâche et sous-coulée de pièces de régulation et de pièces d'étanchéité

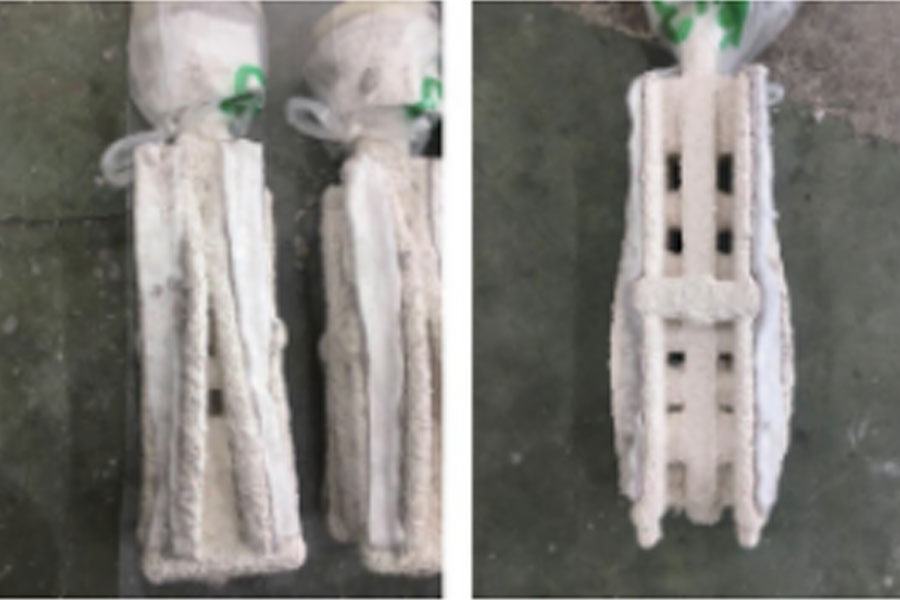

Au cours du processus, l'amiante est enveloppée sur la coque du moule (comme illustré dans la figure suivante), c'est-à-dire que l'amiante est collé sur la plaque inférieure (en préservant le nœud chaud), et le moulage est coulé et le nœud chaud est placé.

Aucune porosité n'a été trouvée, et aucune porosité n'a été observée sur la plaque inférieure, et l'absence de défauts de coulée a également été augmentée de 80%.

Analyse des effets de l'amélioration des processus

Lors de la fusion de pièces coulées, pendant le processus de mise sous vide, la température de la coque du moule dans le four de fusion chute. Une fois la plaque inférieure enveloppée d'amiante, l'amiante chauffera la coque du moule, ralentissant la vitesse de refroidissement de la plaque inférieure et prolongeant le temps de solidification de la plaque inférieure, garantissant ainsi l'alliage Le liquide alimente efficacement les nœuds chauds par le bas plaque, et assure également efficacement le remplissage de la plaque inférieure.

L'amiante est un matériau souple. Une fois l'amiante enveloppé, l'amiante ralentit l'extrusion du sable sur la coque du moule, réduit la déformation de la coque du moule, augmente indirectement l'épaisseur de la paroi de la plaque inférieure et prolonge le temps de remplissage de la plaque inférieure.

Une fois l'amiante enveloppé, le temps de solidification de la plaque inférieure est prolongé, de sorte que les inclusions dans le liquide d'alliage peuvent flotter ou couler complètement, et la tendance à l'inclusion de scories de coulée est pratiquement réduite.

Conclusion

La méthode d'utilisation de la coque du moule pour envelopper l'amiante peut entraver l'extrusion de la coque du moule par le sable, réduire la vitesse de refroidissement de la coque du moule et prolonger le temps de remplissage et de solidification de la plaque inférieure, alimentant ainsi efficacement les nœuds chauds au bord de la coulée et améliorant la tendance à la porosité.

Minghé Société de moulage sous pression Est un fabricant personnalisé de pièces moulées sous pression de précision et non ferreuses. Les produits incluent l'aluminium et moulages sous pression de zinc. Moulages sous pression en aluminium sont disponibles en alliages, y compris 380 et 383. Les spécifications incluent des tolérances de plus /- 0.0025 et un poids de moulage maximum de 10 lb. Zinc pièces moulées sous pression sont disponibles dans des alliages standard tels que le Zamak no. 3, Zamak non. 5 & Zamak non. 7 & alliages hybrides tels que ZA-8 & ZA-27. Les spécifications incluent plus /- 0.001 tolérances et un poids de moulage maximum de 4.5 lb.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Amélioration du processus pour les pièces moulées à parois minces lâches et les défauts de sous-coulée

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés