La méthode de résolution de moules collants à la porte de moulage sous pression

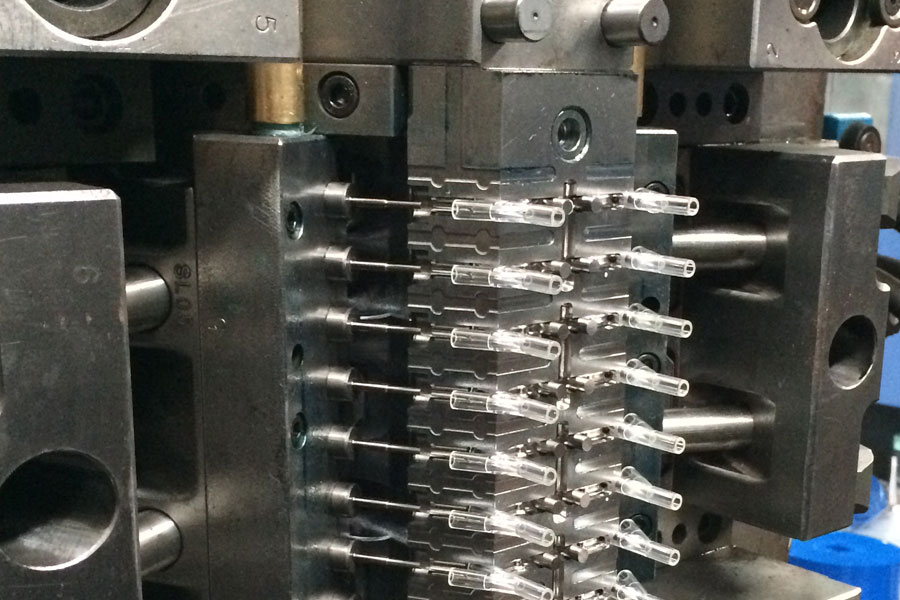

Dans le processus de production de moulage sous pression, il est souvent rencontré qu'un collage ou un collage sérieux se produit au niveau de la partie d'entrée du moule. L'alliage d'aluminium adhère au mur autour du portail et n'est pas facile à enlever. Cette situation se produit plus fréquemment dans les nouveaux moules. beaucoup. Lorsque l'usine a commencé à produire 186 boîtes, les pièces de la porte étaient coincées dans des blocs et des fissures sont apparues, entraînant un faible taux de qualification du produit et affectant la production normale de moulage sous pression. Il existe de nombreux facteurs qui provoquent le collage des moules, tels que la composition chimique non qualifiée de l'alliage, car l'alliage d'aluminium et le fer ont une forte affinité, dans certaines conditions, il est facile de réagir avec les moules H13 et de provoquer un collage ; l'utilisation d'agents de démoulage est médiocre. Le réglage des paramètres de processus est déraisonnable ; la conception de la porte du moule est déraisonnable ; la rigidité ou la rugosité de surface du moule n'est pas suffisante, etc., ce qui doit être résolu dans le processus de production spécifique. Après analyse et synthèse : Nous avons pris les mesures suivantes pour résoudre le problème d'adhérence et de fissures dans le portail 186 box.

1. Analyse de la composition chimique de l'alliage d'aluminium

L'alliage d'aluminium et le fer ont une forte affinité. Lorsque la teneur en fer dans l'alliage d'aluminium est inférieure à 0.7%, l'alliage d'aluminium est susceptible de réagir chimiquement avec le moule H13 pour produire des composés qui adhèrent à la surface du moule et produisent des moules collants, mais le fer peut réduire la tendance de l'alliage d'aluminium pour coller aux moules et faciliter le moulage sous pression. Avec l'augmentation de la teneur en fer, les propriétés mécaniques diminuent, en particulier la résistance aux chocs et la plasticité diminuent, la tendance à la fissuration à chaud augmente et des points durs apparaissent dans l'alliage d'aluminium et les performances de traitement se détériorent. Par conséquent, la teneur en fer dans l'alliage d'aluminium moulé sous pression doit être contrôlée entre 0.7% et 1.3%.

Par conséquent, nous devons d'abord analyser la composition chimique de l'alliage d'aluminium. Après analyse spectrale, la teneur en fer de l'alliage d'aluminium ADC12 utilisé dans ce produit est d'environ 0.9%, et il n'y a aucun problème avec la composition des éléments d'alliage.

2. Ajustement des paramètres du processus de moulage sous pression

Le réglage des paramètres de processus a également une grande influence sur le moule de collage, tels que la pression et la vitesse, la température de coulée de l'alliage, la température du moule, etc., des paramètres de processus raisonnables doivent donc être calculés en fonction de la structure et utiliser les exigences de la coulée.

- Réglage de la pression et de la vitesse. Un flux de pression de métal élevé augmentera la liaison entre l'alliage et le moule, et la chaleur de friction entre différents métaux sous haute pression rend la soudure entre les métaux, qui est également un phénomène de collage. La pression du flux de métal doit être calculée et définie la pression minimale requise pour produire des produits de coulée de haute qualité. Ce produit est fabriqué sous le modèle Lijin DCC1600. Selon les exigences du produit, la pression de suralimentation requise est calculée pour être de 24 à 26 MPa pour éviter la liaison par flux de métal sous une pression excessive et réduire l'étanchéité du moule, ce qui peut également être évité. L'apparition de fissures. Le flux de métal à grande vitesse a récuré la paroi façonnée, le moule de moulage sous pression accéléré était usé et le flux de métal à grande vitesse est entré dans la paroi façonnée sous forme de brouillard, a adhéré à la surface du moule et n'a pas pu fusionner le flux de métal qui s'ensuit pour former des défauts de surface. La pression et la vitesse sont deux facteurs qui se complètent et se limitent. Afin de répondre aux exigences technologiques des moulages, la pression et la vitesse de remplissage du moulage sous pression doivent être ajustées en continu.

- Contrôle de la température du moule et de l'alliage. Le niveau de température du moule est très important pour déterminer si un collage se produit. Plus la température du moule est élevée, plus il est facile de produire des moules collants. L'entrée d'eau du moule est la zone à haute température. Dans cette zone, nous devons augmenter le nombre de tuyaux en cuivre pulvérisés ou utiliser un pistolet pulvérisateur pour refroidir la partie du moule et vérifier l'effet de l'eau de refroidissement du moule. Dans le processus de production proprement dit, nous pouvons utiliser l'infrarouge Le thermomètre détecte la partie collante du moule et contrôle la température du moule entre 150°C et 220°C pour permettre au moule d'atteindre l'équilibre thermique. La température de coulée de l'alliage d'aluminium est réglée au plus bas selon les exigences de la coulée, entre 610℃~680℃, pour réduire la formation de moules collants.

- Grâce au débogage du processus ci-dessus. Le moule collé à la porte est allégé dans une certaine mesure, mais il est encore instable et plus mis au rebut. Nous avons donc commencé à améliorer le canal de moulage. La vitesse de grille interne élevée augmente la température du moule local lorsque le flux de métal impacte la paroi profilée et accélère la formation du moule collant. Par conséquent, il est nécessaire d'envisager de réduire la vitesse de la grille intérieure. Vitesse de porte intérieure = vitesse d'injection * zone de perforation / zone de porte. On peut voir à partir de la formule que la réduction de la vitesse de la porte intérieure peut augmenter la section transversale de la coulée intérieure, réduire la vitesse d'injection et remplacer la chambre de pression. Nous augmentons la section transversale de la coulée intérieure et ajustons la vitesse d'injection pour réduire la vitesse de la porte intérieure et réduire la formation de moule collant.

La coulisse de la box 186 adopte un portail interne. L'impact direct du flux de métal sur la surface du moule peut facilement détruire le film métallique d'oxyde dense sur la surface du moule, rendant la surface du moule inégale et provoquant le collage du moule. En modifiant le canal pour faire en sorte que le flux de métal entre en contact avec la surface de la cavité à un angle plus petit, il est également possible d'appliquer un arc de cercle sur le canal.

3. Utilisation d'agent de démoulage

L'agent de démoulage aide à réduire l'adhérence des moisissures. Il est nécessaire d'utiliser un bon agent de démoulage. L'agent de démoulage peut former un film protecteur entre la coulée et le moule pour empêcher la soupe fondue d'entrer directement en contact avec le moule pour empêcher le moule de coller. Même sur la surface polie du moule, mesurée en micromètres, de nombreuses zones inégales peuvent être observées. L'agent de démoulage comble cette irrégularité et produit un effet lubrifiant, mais l'agent de démoulage sera emporté sous l'action du flux vortex du métal en fusion pour former un moule collant. Un bon agent de démoulage doit avoir une résistance suffisante pour résister à la séparation ou à l'impact du métal en fusion. La température de l'eau de refroidissement du moule doit être inférieure à la température de la surface du moule, de sorte que l'agent de démoulage puisse être entièrement fixé à la surface du moule et jouer un rôle protecteur idéal. Si la température du moule est trop élevée, l'agent de démoulage sera plus difficile à adhérer à la surface du moule. En effet, l'agent de démoulage sera chauffé à une température très élevée, de sorte qu'il s'évapore rapidement et ne peut pas adhérer à la surface du moule, ce qui augmente la tendance au collage du moule. La meilleure température idéale pour que l'agent de démoulage forme un film protecteur sur la surface du moule est de 200°C ~ 250°C. Lorsque le flux de métal injecté rend la surface du moule rugueuse, la tendance au collage du moule augmente. À l'endroit où le collage est le plus important, vous pouvez également appliquer de la graisse lubrifiante spéciale et de la pâte de démoulage sur la partie du moule. Ces produits sont tous Il a un bon effet lubrifiant et démoulant et réduit la formation de moisissures collantes.

4. Traitement de surface du moule

Certaines méthodes de traitement de surface peuvent empêcher l'apparition de collage. Des matériaux spéciaux avec des points de fusion plus élevés doivent être utilisés pour traiter la surface du moule. Cet alliage peut être mélangé avec du fer et peut adhérer à la position de la surface du moule pour éviter de coller. Il est également possible d'utiliser divers matériaux pour empêcher le collage à la position de collage pour traiter la surface du moule, augmenter la dureté du matériau sur la surface du moule à haute température et réduire l'activité de la surface du moule pour éviter le collage.

En conclusion:

Grâce à l'ajustement et à l'amélioration de divers facteurs qui affectent le collage du moule, le collage et le collage à la porte ont été fondamentalement contrôlés, et le taux de qualification du produit a atteint les exigences de l'entreprise, assurant la production normale de moulage sous pression.

Principales mesures de contrôle :

- Analyse et contrôle de la composition chimique des alliages d'aluminium

- Réduire la température du moule au minimum là où le moule a tendance à coller

- L'agent de démoulage et les produits de démoulage spéciaux pulvérisés sur la surface du moule peuvent réduire efficacement l'apparition de l'adhérence du moule.

- A condition de garantir la qualité, essayez de réduire autant que possible la température du métal en fusion

- La direction du métal fondu entrant dans le moule doit entrer en contact avec la surface de la cavité à un petit angle

- En répondant aux exigences technologiques des moulages, la pression et la vitesse de remplissage du moulage sous pression doivent être ajustées en continu

- Certaines méthodes de traitement de la surface du moule peuvent empêcher l'apparition du collage du moule, augmenter la dureté du matériau sur la surface du moule à des températures élevées et réduire l'activité de la surface du moule pour éviter le collage du moule.

Veuillez conserver la source et l'adresse de cet article pour réimpression: La méthode de résolution de moules collants à la porte de moulage sous pression

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés