7 FAQ dans le domaine de la fabrication de moules

Quel est le principal facteur qui affecte l'usinabilité du matériau ?

La composition chimique de l'acier est très importante. Plus la composition de l'alliage de l'acier est élevée, plus il est difficile à traiter. Lorsque la teneur en carbone augmente, les performances de coupe du métal diminuent.

La structure de l'acier est également très importante pour les performances de coupe du métal. Les différentes structures comprennent : forgées, coulées, extrudées, laminées et usinées. Les pièces forgées et coulées ont des surfaces très difficiles à usiner.

La dureté est un facteur important affectant les performances de coupe du métal. La règle générale est que plus l'acier est dur, plus il est difficile à usiner. L'acier rapide (HSS) peut être utilisé pour traiter des matériaux d'une dureté allant jusqu'à 330-400HB ; l'acier rapide + revêtement TiN peut traiter des matériaux d'une dureté allant jusqu'à 45HRC; et pour les matériaux d'une dureté de 65-70HRC, vous devez utiliser du carbure cémenté, des céramiques, des cermets et du nitrure de bore cubique (CBN).

Les inclusions non métalliques ont généralement un effet négatif sur la durée de vie de l'outil. Par exemple, Al2O3 (alumine), qui est une céramique pure, est très abrasif.

Le dernier est la contrainte résiduelle, qui peut entraîner des problèmes de performance de coupe du métal. Il est souvent recommandé d'effectuer un processus de soulagement des contraintes après un usinage d'ébauche.

Quelles sont les caractéristiques de coupe de la fonte ?

D'une manière générale, c'est :

Plus la dureté et la résistance de la fonte sont élevées, plus les performances de coupe du métal sont faibles et plus la durée de vie attendue des lames et des couteaux est faible. La plupart des types de fonte utilisés dans la production de coupe de métal ont généralement de bonnes performances de coupe de métal. Les performances de coupe du métal sont liées à la structure, et la fonte perlitique plus dure est également plus difficile à traiter. La fonte à graphite lamellaire et la fonte malléable ont d'excellentes propriétés de coupe, tandis que la fonte ductile est assez mauvaise.

Les principaux types d'usure rencontrés lors de l'usinage de la fonte sont : l'abrasion, l'adhérence et l'usure par diffusion. L'abrasion est principalement causée par les carbures, les particules de sable et les peaux dures. L'usure du liant avec arête rapportée se produit à basse température de coupe et vitesse de coupe. La partie ferrite de la fonte est la plus facile à souder à la lame, mais cela peut être surmonté en augmentant la vitesse de coupe et la température.

D'autre part, l'usure par diffusion dépend de la température et se produit à des vitesses de coupe élevées, en particulier lorsque des nuances de fonte à haute résistance sont utilisées. Ces nuances ont une résistance élevée à la déformation, conduisant à des températures élevées. Cette usure est liée à l'interaction entre la fonte et l'outil de coupe, ce qui oblige certaines fontes à être usinées avec des outils de coupe en céramique ou en nitrure de bore cubique (CBN) à grande vitesse pour obtenir une bonne durée de vie et une bonne qualité de surface.

Généralement, les propriétés d'outil typiques requises pour l'usinage de la fonte sont : une dureté thermique et une stabilité chimique élevées, mais elles sont également liées au processus, à la pièce et aux conditions de coupe ; l'arête de coupe doit avoir une ténacité, une résistance à la fatigue thermique et une résistance d'arête. Le degré de satisfaction de la coupe de la fonte dépend de l'évolution de l'usure de l'arête de coupe : un émoussement rapide signifie que des fissures et des entailles à chaud provoquent une rupture prématurée de l'arête de coupe, des dommages à la pièce, une mauvaise qualité de surface, une ondulation excessive, etc. Usure normale des flancs , l'équilibre et les arêtes tranchantes sont ce qui nécessite généralement des efforts.

Quelles sont les procédures de traitement principales et courantes dans la fabrication de moules ?

Le processus de découpe doit être divisé en au moins 3 types de processus :

Usinage grossier, semi-finition et finition, et parfois même superfinition (principalement des applications de découpe à grande vitesse). Le fraisage résiduel est bien entendu préparé pour la finition après le processus de semi-finition. Dans chaque processus, des efforts doivent être faits pour laisser une marge uniformément répartie pour le processus suivant, ce qui est très important. Si la direction et la charge de travail de la trajectoire de l'outil changent rarement rapidement, la durée de vie de l'outil peut être prolongée et plus prévisible. Si possible, le processus de finition doit être effectué sur une machine-outil dédiée. Cela améliorera la précision géométrique et la qualité du moule en un temps de débogage et d'assemblage plus court.

Quels types d'outils utiliser dans ces différents processus ?

Processus d'usinage grossier : fraise à lame ronde, fraise à bout sphérique et fraise à bout à grand rayon d'arc de nez.

Processus de semi-finition : fraise à lame ronde (fraise à lame ronde avec une plage de diamètres de 10 à 25 mm), fraise à bout sphérique.

Processus de finition : fraise à lame ronde, fraise à boule.

Processus de fraisage résiduel : fraise à lame ronde, fraise à boule, fraise verticale.

Il est très important d'optimiser le processus de coupe en sélectionnant une combinaison de tailles d'outils, de géométries et de nuances spéciales, ainsi que des paramètres de coupe et des stratégies de fraisage adaptées.

Pour les outils à haute productivité pouvant être utilisés, voir le catalogue C-1102:1 pour la fabrication de moules

Y a-t-il un des facteurs les plus importants dans le processus de coupe ?

L'un des objectifs les plus importants du processus de coupe est de créer une surépaisseur d'usinage uniformément répartie pour chaque outil dans chaque processus. Cela signifie que des outils de différents diamètres (du grand au petit) doivent être utilisés, en particulier dans les opérations d'ébauche et de semi-finition. Le critère principal à tout moment doit être aussi proche que possible de la forme finale du moule dans chaque processus.

Fournir des tolérances d'usinage uniformément réparties pour chaque outil garantit une productivité constante et élevée et un processus de coupe sûr. Lorsque ap/ae (profondeur de coupe axiale/profondeur de coupe radiale) ne change pas, la vitesse de coupe et l'avance peuvent également être constamment maintenues à un niveau élevé. De cette façon, l'action mécanique et les changements de charge de travail sur l'arête de coupe sont faibles, de sorte que la chaleur et la fatigue générées sont également moindres, augmentant ainsi la durée de vie de l'outil. Si les processus suivants sont des processus de semi-finition, en particulier tous les processus de finition, un traitement sans personnel ou un traitement partiel sans personnel peut être effectué. Une surépaisseur d'usinage de matériau constante est également la norme de base pour les applications de coupe à grande vitesse.

Un autre effet bénéfique de la surépaisseur d'usinage constante est le faible effet négatif sur les rails de guidage de la machine-outil, les vis à billes et les roulements de broche.

Pourquoi les fraises à lame ronde sont-elles le choix le plus courant pour les outils d'ébauche de moules ?

Si une fraise à épaulement carrée est utilisée pour le fraisage d'ébauche de la cavité, une grande quantité de surépaisseur de coupe étagée sera supprimée lors de l'usinage de semi-finition. Cela modifiera la force de coupe et fera plier l'outil. Le résultat est de laisser une surépaisseur d'usinage inégale pour la finition, affectant ainsi la précision géométrique du moule. Si vous utilisez une fraise à épaulement carrée (avec une plaquette triangulaire) avec un nez plus faible, elle produira des effets de coupe imprévisibles. Les plaquettes triangulaires ou diamantées produiront également des forces de coupe radiales plus importantes, et comme le nombre d'arêtes de coupe des plaquettes est petit, ce sont des outils d'ébauche moins économiques.

D'autre part, la plaquette ronde peut être fraisée dans divers matériaux et dans toutes les directions. S'il est utilisé, la transition entre les trajectoires d'outils adjacentes est plus douce, et il peut également laisser un usinage plus petit et plus uniforme pour la semi-finition. marge. Une des caractéristiques des lames rondes est que l'épaisseur des copeaux qu'elles produisent est variable. Cela leur permet d'utiliser des vitesses d'avance plus élevées que la plupart des autres plaquettes.

L'angle d'attaque de la plaquette ronde passe de presque zéro (coupe très peu profonde) à 90 degrés, et l'action de coupe est très douce. À la profondeur de coupe maximale, l'angle d'attaque est de 45 degrés. Lors de la coupe le long d'un mur droit avec un cercle extérieur, l'angle d'entrée est de 90 degrés. Cela explique également pourquoi la force de l'outil à lame ronde est grande - la charge de coupe augmente progressivement. L'ébauche et la semi-ébauche doivent toujours utiliser des fraises à lame ronde, telles que CoroMill200 (voir le catalogue de fabrication de moules C-1102:1) comme premier choix. En coupe 5 axes, les plaquettes rondes conviennent très bien, d'autant plus qu'elles n'ont aucune restriction.

Grâce à une bonne programmation, les fraises à plaquettes rondes peuvent largement remplacer les fraises à bout sphérique. La lame ronde avec un petit faux-rond est combinée avec un angle de coupe positif et finement rectifié et une géométrie de coupe légère, et elle peut également être utilisée pour la semi-finition et certains processus de finition.

Quelle est la vitesse de coupe effective (ve) et pourquoi est-elle toujours très importante pour le calcul de base de la vitesse de coupe effective sur le diamètre effectif de haute productivité.

Étant donné que l'avance de la table dépend de la vitesse de rotation à une certaine vitesse de coupe, si la vitesse effective n'est pas calculée, l'avance de la table sera mal calculée.

Si le diamètre nominal de l'outil (Dc) est utilisé lors du calcul de la vitesse de coupe, lorsque la profondeur de coupe est faible, la vitesse de coupe effective ou réelle est bien inférieure à la vitesse calculée. Tels que les outils CoroMill200 à plaquettes rondes (en particulier dans la gamme de petits diamètres), les fraises à bout sphérique, les fraises en bout à grand rayon d'arc et les fraises en bout CoroMill390 et d'autres outils (pour ces outils, veuillez vous référer à l'échantillon de fabrication de moules Sandvik Coromant C-1102:1 ). En conséquence, la vitesse d'avance calculée est également beaucoup plus faible, ce qui réduit considérablement la productivité. Plus important encore, les conditions de coupe de l'outil sont inférieures à ses capacités et à la plage d'application recommandée.

Veuillez conserver la source et l'adresse de cet article pour réimpression:7 FAQ dans le domaine de la fabrication de moules

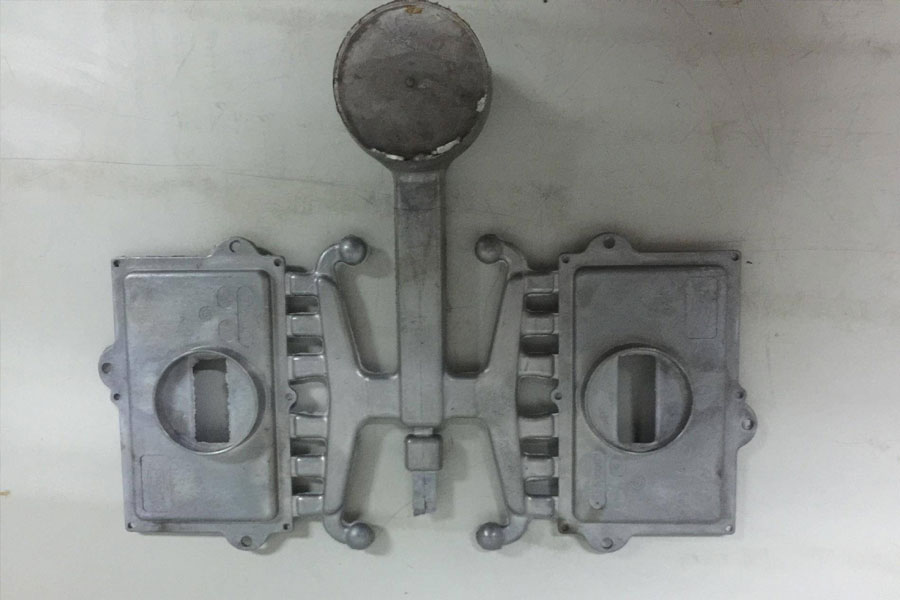

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés