Conception de processus de moulage sous pression de corps de coque

Selon les caractéristiques structurelles de la coque, le processus de moulage sous pression est conçu. Grâce à la simulation numérique des deux systèmes de déclenchement à l'aide du logiciel ProCAST, les emplacements et les causes des cavités de retrait et de la porosité ont été analysés, et un meilleur système de déclenchement a été sélectionné pour optimiser le processus de moulage sous pression par comparaison. Les résultats montrent qu'après optimisation du processus, les pièces moulées ne présentent pas de trous de retrait ni de défauts de porosité, et ont été vérifiées par la production, qui répond aux exigences techniques

Le moulage sous pression est une sorte de technologie de moulage m avec un haut degré d'automatisation et capable de produire en série des pièces aux formes complexes. Les pièces moulées qu'il produit ont les avantages d'une bonne compacité, d'une haute précision, d'une réduction d'usinage et d'excellentes propriétés mécaniques. Il est utilisé dans les automobiles et les machines. 1wl a été largement utilisé dans l'équipement et d'autres domaines. La coque de boîtier est un support important pour l'installation de pièces automobiles. Son épaisseur de paroi est relativement mince, mais ses propriétés mécaniques, sa précision et son étanchéité à l'air doivent être élevées et une production en série est requise. Par conséquent, le moulage sous pression est la meilleure coque pour la fabrication. Choix de s.

Cet article analyse la structure de la coulée, conçoit le système de coulée de la coulée et le simule avec le logiciel PmCAST. Grâce à l'analyse des résultats de la simulation, le procédé est optimisé pour éliminer les défauts tels que le retrait et la porosité, afin d'obtenir un procédé de moulage sous pression répondant aux exigences techniques de la coque.

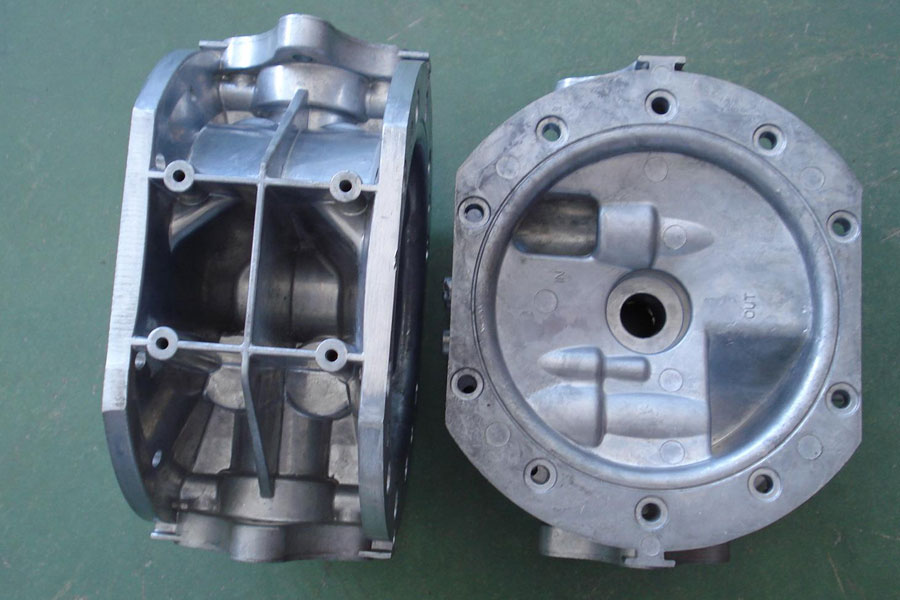

La pièce moulée à l'étude est un boîtier pour pièces automobiles produites par une certaine entreprise. Son schéma de modélisation en trois dimensions est illustré à la figure I. La zone sombre est la surface d'usinage de la pièce moulée, la surépaisseur d'usinage est de 0.5 mm et la taille du contour de la pièce moulée Elle est de 103 mm x 98 mm x 89 mm, la pièce moulée le volume est de 234 108 mn r', la masse est de 632 g, la paroi la plus épaisse est de 5.5 mm, la paroi la plus mince est de 2.5 mm et l'épaisseur moyenne de la paroi est de 3 mm. Le matériau de moulage est l'alliage Al-Si-Cu YL113 avec une bonne fluidité, une bonne étanchéité à l'air et une résistance élevée à l'usure. Sa composition d'alliage est indiquée dans le tableau lw. Les pièces moulées doivent avoir une surface lisse, l'angle de dépouille ne doit pas dépasser 1.5°, le taux de retrait de la coulée est de 0.6% et il ne doit pas y avoir de défauts internes tels que les trous de retrait et la porosité.

Dans la conception du moule, le processus de moulage sous pression est le plus important, ce qui affecte directement la qualité du moulage, la production et Usinage CNC le coût et la difficulté de fabrication des moules. Le processus de moulage sous pression comprend la sélection de la surface de séparation, la conception du système de porte, la conception du système de trop-plein et d'échappement

- La forme de l'enveloppe est relativement compliquée et un mécanisme de tirage du noyau est nécessaire. Par conséquent, il est difficile de fabriquer le moule. Par conséquent, la coulée adopte une méthode de coulée à un moule et à une cavité. Selon le principe le plus élémentaire de la sélection de la surface de joint, sélectionnez la plus grande zone de la zone de projection de coulée. Il existe deux méthodes de réglage de la surface de joint pour ce moulage. Comme le montre la figure 2, en utilisant la surface de séparation a, un seul mécanisme de tirage du noyau est nécessaire, mais le moulage a une cavité plus profonde et une force de serrage du noyau plus importante, et le moulage n'est pas facile à tomber ; Deuxièmement, la paroi de coulée est mince et il n'est pas facile d'installer un mécanisme d'éjection. Avec la surface de séparation b, le moulage doit être équipé de plusieurs mécanismes de tirage du noyau et la fabrication du moule est compliquée, mais le moulage est fondamentalement symétrique de haut en bas et le moulage est rempli en douceur. Deuxièmement, il est pratique de configurer le mécanisme d'éjection, ce qui est bénéfique pour le réglage de la rainure de trop-plein et de la rainure d'échappement, et est plus efficace. Pour répondre aux exigences du processus de moulage sous pression, les moulages de texte S sélectionnent la surface de séparation b.

- La porte intérieure peut être divisée en : porte intérieure plate, porte latérale de face d'extrémité, porte intérieure centrale, porte intérieure annulaire, etc. 16]. La coque appartient au type cylindrique. Afin d'éviter l'impact direct du métal en fusion sur le noyau et l'apparition d'adhérence, les deux systèmes de porte adoptent l'alimentation tangentielle de la porte intérieure annulaire, c'est-à-dire qu'un canal annulaire est placé sur le côté de la coulée, et le le métal est rempli Une fois que le canal annulaire est entré dans la cavité, le métal en fusion peut atteindre à peu près la même vitesse sur la circonférence annulaire, de sorte que le métal en fusion se remplit en douceur et que le gaz dans la cavité est facilement évacué. Deuxièmement, il est également possible d'installer une tige de poussée sur la grille intérieure pour éviter les traces de la tige de poussée sur le moulage.

- Le canal est le canal de transition pour le métal en fusion de la carotte à la porte intérieure. Pour différentes pièces moulées sous pression, le canal a des structures différentes et pour les pièces moulées cylindriques, la structure contractée à l'arc est adoptée. Afin d'éviter la pression négative lorsque le métal en fusion s'écoule, la section transversale du canal doit être progressivement réduite

- La carotte est le canal principal pour que le métal en fusion pénètre dans la cavité de la machine de coulée sous pression. Sa taille est liée au diamètre de la chambre de pression de la machine de coulée sous pression. Dans cette étude, le diamètre de la chambre de pression est de 60 mm, l'épaisseur du matériau restant est fixée à 10 mm et l'angle de dépouille est de 10°.

- Importez la modélisation 3D dans le logiciel de simulation ProCAST pour la division de la grille, définissez la taille de l'unité de la grille de coulée sur 2 mm et la taille de l'unité de la grille du moule sur 10 mm

- Afin de solidifier uniformément la coulée à l'épaisseur de la paroi, cette étude a mis en place un canal d'eau de refroidissement directement sous la porosité de retrait et la zone de cavité de retrait de la coulée, et a mis en place deux rainures de débordement à l'endroit où la porosité de retrait et le retrait la zone de la cavité sont concentrées pour la rendre entièrement Éliminez les gaz et les inclusions, transférez les positions de retrait et le plan de processus optimisé est illustré à la Figure 10. Après optimisation, les paramètres de processus définissent le coefficient de transfert de chaleur du canal d'eau de la zone froide et du moule à 2 000/ (• K ), et les autres paramètres restent inchangés

- Selon la structure de la coque, deux systèmes de gating pour les moulages sont conçus et le logiciel ProCAST est utilisé pour effectuer une simulation numérique sur eux. Les résultats montrent que les pièces moulées présentent des trous de retrait et des défauts de retrait au niveau de l'épaisseur de paroi ; la porte intérieure est réglée à une épaisseur de paroi plus importante. Il y a moins de trous de retrait et de défauts de retrait à l'endroit. L'analyse a révélé que la raison de la cavité de retrait et de la porosité du moulage est que le moulage est inégalement solidifié au niveau de l'épaisseur de la paroi, et qu'une partie de la zone est isolée et ne peut pas être alimentée.

Grâce à l'optimisation du processus, les pièces moulées sont exemptes de trous de retrait et de défauts de porosité, et le processus optimisé est utilisé pour la vérification de la production. Grâce aux inspections, il est constaté qu'il n'y a pas de trous de retrait et de défauts de porosité de retrait à l'intérieur des pièces moulées, et qu'il répond aux exigences techniques, qui peuvent être utilisées pour guider la conception de processus de moulage sous pression de pièces moulées similaires.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Conception de processus de moulage sous pression de corps de coque

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés