Les caractéristiques du processus de coulée à basse pression

Dans la technologie de coulée des pièces moulées en alliage d'aluminium, la plus courante est la coulée à basse pression. Le moulage à basse pression offre une bonne assurance qualité pour les roues et autres pièces automobiles, et sa supériorité irremplaçable a été reconnue par la majorité des constructeurs automobiles. Cet article présente principalement l'historique, le principe, les caractéristiques du processus et les conditions requises de la coulée à basse pression, dans le but de fournir une référence correspondante pour les initiés de l'industrie.

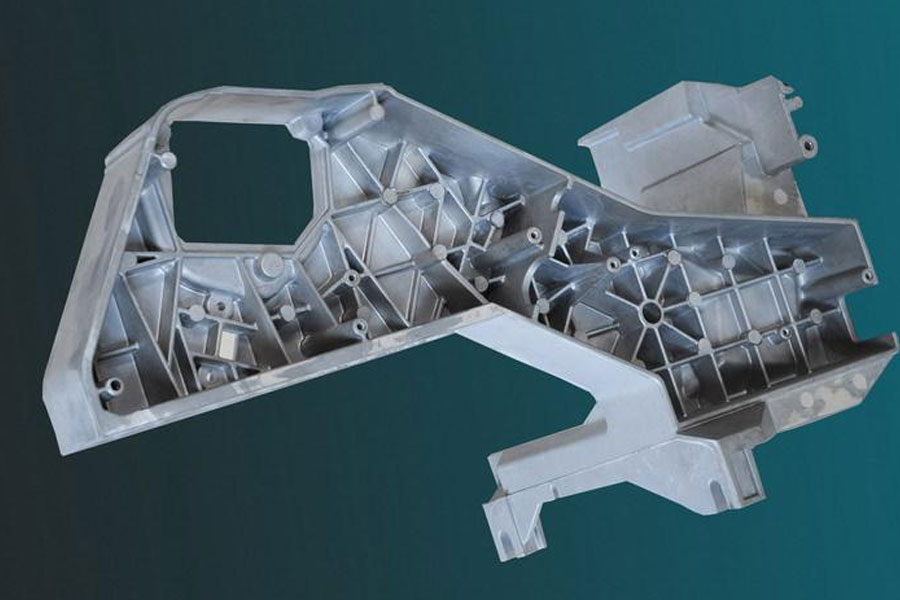

La méthode de coulée à basse pression est utilisée depuis plusieurs décennies, et elle occupe une place importante en particulier dans les coulées d'alliages d'aluminium. La méthode de coulée à basse pression est une méthode courante avec des fonctions puissantes, qui peuvent augmenter la résistance du matériau et améliorer ses performances. La coulée à basse pression est une méthode de coulée très pratique. Les pièces moulées qu'il coule sont de bonne qualité et le procédé a un degré d'automatisation relativement élevé.

1. L'histoire de la coulée à basse pression

La méthode de coulée à basse pression a une histoire de plus de cent ans. Dans les années 1920, les deux pays qui appliquaient la méthode de coulée à basse pression à la coulée d'alliages d'aluminium étaient la France et l'Allemagne, mais ils étaient encore au stade de l'application d'essai. En 1945, la fabrication à basse pression a commencé à être utilisée à grande échelle, principalement dans la production de conduites d'eau de pluie et de conteneurs à bière au Royaume-Uni. En 1958, les Américains ont appliqué la méthode de coulée à basse pression à la coulée de pièces de moteurs automobiles. Ce fut l'occasion pour la coulée à basse pression d'être largement utilisée. L'industrie automobile mondiale a commencé à remarquer cette méthode de moulage magique, et la méthode a été introduite en Chine à la fin des années 1950.

Dans mon pays, l'utilisation de la coulée à basse pression a commencé en 1961. Lorsque la fabrication de culasses refroidies par air peut être réalisée comme par magie par la méthode de coulée à basse pression, cette méthode a commencé à être très appréciée. Depuis lors, la technologie de moulage à basse pression a été continuellement appliquée dans l'industrie automobile et son taux d'utilisation des matériaux est très élevé, en particulier dans les moulages en alliage d'aluminium, qui représente jusqu'à la moitié de la technologie de moulage à basse pression. La qualité des pièces moulées en alliage d'aluminium produites par cette technologie est excellente et les types de produits fabriqués sont en constante expansion. Dans les années 1970, la technologie de moulage à basse pression a commencé à être utilisée dans la production de roues d'automobiles. Dans les temps modernes, les gens ont commencé à prêter attention au développement léger des automobiles. La technologie de moulage à basse pression a commencé à fabriquer des pièces avec de meilleures performances, une qualité interne supérieure et des propriétés mécaniques plus strictes.

2. Principes de base

Le principe de base de la coulée basse pression est principalement de promouvoir la soupe fondue dans le moule en appliquant une pression, et la soupe fondue se solidifie progressivement en se remplissant lentement, et la solidification de la partie porte est le moment où la pression est appliquée. Les moulages ainsi solidifiés seront parfaits. La direction de la solidification commence à partir de la direction de la porte, n'entre pas en conflit avec la pression et ne sera pas perturbée par la pression, et le processus de solidification et le refroidissement sont terminés naturellement et en douceur.

3. Les caractéristiques du processus de coulée à basse pression

La pression et la vitesse de coulée basse pression peuvent être ajustées de manière flexible pendant la coulée, de sorte que la coulée puisse être effectuée selon différentes formes de coulée. La coulée à basse pression adopte principalement un remplissage de type injection par le bas, qui peut assurer le remplissage stable du métal en fusion, peut également éviter efficacement l'interférence de l'espace avec le métal en fusion et éviter la formation de défauts de qualité après la formation de la coulée. Sous l'action de la pression, les pièces moulées ont une surface lisse de haute qualité et des performances élevées. Dans le même temps, la coulée à basse pression réduit considérablement l'intensité du travail, l'environnement est meilleur et l'équipement est pratique et pratique. Par rapport à d'autres méthodes de coulée, la coulée à basse pression présente certaines particularités et possède également des caractéristiques de processus très distinctes.

3.1 Caractéristiques par rapport à la coulée ordinaire La coulée à basse pression peut utiliser des moules en métal, des moules à sable, des moules de meulage de pierre, etc., et sa gamme d'applications est très large. La méthode de coulée à basse pression présente donc de nombreux avantages. La coulée à basse pression convient aux métaux non ferreux et aux métaux ferreux, ce qui n'est pas réalisé par de nombreuses méthodes de coulée courantes. Le remplissage du moulage à basse pression est très stable, car il adopte principalement le type de construction inférieur, de sorte que la pression et la vitesse peuvent être ajustées de manière flexible. Sous l'action de la pression, la solidification du métal en fusion est très suffisante, le taux d'utilisation est élevé, la fluidité est meilleure et la qualité de la coulée est améliorée. Plus le moulage est complexe, plus il peut montrer ses avantages.

3.2 Caractéristiques par rapport au moulage sous pression

Le moulage à basse pression peut être utilisé pour fabriquer de nombreux types de moulages et le traitement thermique peut être effectué de manière flexible en fonction de la situation réelle. Il peut être utilisé pour fabriquer des pièces moulées à paroi mince ainsi que des pièces moulées à paroi épaisse, et il peut totalement éviter l'interférence de l'air pendant le processus de coulée. , Obtenez des moulages de haute qualité, une surface lisse, une structure fine et moins de bulles. De plus, les propriétés mécaniques des pièces moulées sont très remarquables, avec plus de types, plus fines et à moindre coût.

3.3 Inconvénients Affecté par l'emplacement et la quantité de vannes, ainsi que par l'épaisseur de la paroi intérieure, le produit sera soumis à certaines restrictions. Afin de refléter pleinement la bonne fluidité du métal en fusion et de s'assurer que la solidification commence à la grille, le cycle de coulée sera augmenté et la vitesse de solidification ralentira également. Lorsque le métal en fusion remplit la cavité, les propriétés mécaniques de la surface du métal en fusion seront limitées.

4. Conditions requises pour la coulée à basse pression

Température 4.1

La température de la soupe fondue sera affectée par le type et la forme, mais la différence globale ne sera pas trop importante. Que sa température soit appropriée ou non affectera directement la qualité et l'esthétique du produit, la température doit donc être contrôlée dans une plage raisonnable. Il est à noter que la température du moule ne peut pas non plus être ignorée.

Du point de vue de la solidification du métal en fusion, la distribution de la température du moule est principalement de la porte à la direction ascendante progressivement plus faible, mais parce que cela prolongera le cycle de coulée et affectera la vitesse de solidification, le refroidissement supérieur et horizontal doit donc être effectué . Le cycle de production, la température du métal en fusion et d'autres aspects doivent être soigneusement examinés et ajustés, ce qui affectera profondément la qualité interne et externe de la coulée, de sorte que la différence de température de la porte peut être augmentée en fonction de la situation réelle, de sorte que le le statu quo peut être modifié.

4.2 Temps de pressurisation

Le temps de pressurisation fait principalement référence au temps mis par le métal en fusion du remplissage à la solidification à la porte. Le temps de pressurisation peut être affecté par divers facteurs, ce qui nécessite de prendre en compte le temps de culasse. L'extension doit être aussi longue que possible et la base de l'extension est principalement basée sur le poids. Le temps de pressurisation est facilement affecté par les conditions de température. Si la température est stable, le temps de pressurisation sera également très stable.

Le temps de solidification du métal fondu peut être instable en raison des changements de chaleur et de la diminution de la température. Parce que le nombre de moulages continuera d'augmenter, la température sera très instable et, en même temps, la section transversale de la porte diminuera, ce qui modifiera le temps de solidification, entraînant des défauts internes dans la qualité des moulages. Par conséquent, nous devons prêter une grande attention à l'influence de facteurs tels que la température, la vanne et le tuyau d'alimentation du système de soupe.

4.3 Temps de prise

Le temps de solidification fait référence au temps écoulé entre la fin de la pressurisation et le démoulage du produit. Une fois la coulée démoulée, elle n'est pas vraiment terminée, mais pour s'assurer que la coulée ne se déforme pas et que la qualité de la coulée est garantie. Le temps nécessaire à cette pièce doit être ajouté au temps nécessaire à la solidification. Le temps de solidification ne sera pas long, il est lié à la température, et la vitesse de solidification sera plus rapide que le temps de pressurisation. Afin de raccourcir le temps de solidification, la vitesse de refroidissement peut être augmentée.

4.4 Conditions pressurisées

Afin d'assurer l'effet de remplissage, faites attention au réglage de la vitesse de pressurisation, trop rapide ou trop lent affectera l'effet de remplissage et la qualité de la coulée. En effet, si la vitesse est lente, cela posera le problème de mauvaise liquidité de la soupe fondue ; si la vitesse est trop rapide, le produit sera perturbé par le gaz et provoquera des défauts de qualité. Il est donc impératif de régler la vitesse de pressurisation. Étant donné que le débit sera affecté par la différence de forme du trajet d'écoulement, il est nécessaire de contrôler la vitesse en fonction de la situation réelle.

5. Conclusion

En résumé, la technologie de moulage à basse pression présente de grands avantages et constitue la technologie de moulage courante pour les moulages en alliage d'aluminium. Par rapport à d'autres méthodes de coulée, cette technologie a un large éventail d'applications, avec une qualité de coulée élevée, une haute précision, de bonnes performances et un haut degré d'automatisation. La technologie de coulée à basse pression a une histoire de cent ans depuis sa création, et elle influence l'industrie de la coulée d'alliages avec une meilleure tendance de développement.

Veuillez conserver la source et l'adresse de cet article pour réimpression:Les caractéristiques du processus de coulée à basse pression

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés