Technologie de moulage à basse pression pour culasse en alliage d'aluminium de moteur de voiture de tourisme

Sur la base d'une considération globale du coût et des propriétés mécaniques, l'élargissement de l'application de l'alliage d'aluminium est actuellement le principal moyen de réduire le poids des voitures particulières et de réduire la consommation de carburant. Par exemple, la culasse du moteur est désormais entièrement en alliage d'aluminium. Bien qu'il existe de nombreuses méthodes de production pour les culasses en alliage d'aluminium, les principaux procédés de fabrication sont le moulage en moule métallique et le moulage à basse pression. Parmi eux, l'Europe et la Chine utilisent principalement des moules métalliques, tandis que le Japon et les États-Unis utilisent davantage le moulage à basse pression.

Par rapport à la coulée de moules métalliques par gravité, la coulée à basse pression présente les avantages d'une bonne qualité de formage et d'un rendement de processus élevé en raison du remplissage et de la solidification des cristaux sous pression, mais pour les coulées de culasse avec des formes complexes et des exigences de performance élevées, il existe des processus complexes , le contrôle nécessite difficultés techniques avancées. Par conséquent, cet article se concentre sur la technologie de moulage à basse pression des culasses en alliage d'aluminium et les points clés du contrôle des paramètres, afin de tirer pleinement parti des avantages techniques du processus de moulage à basse pression et de produire des moulages de culasse de haute qualité. .

Les points clés du procédé de coulée basse pression de la culasse

2.1 Exemple de système de porte

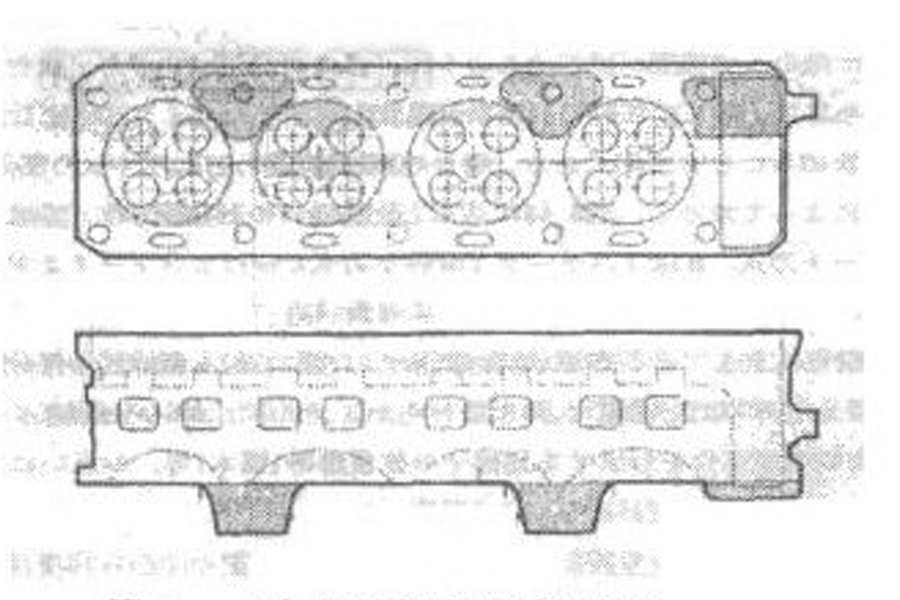

Le plan de processus de coulée à basse pression de la culasse se présente généralement sous la forme d'une colonne montante et de plusieurs vannes, ce qui est une forme de division multi-poids. Par exemple, la culasse à quatre cylindres a deux systèmes de portes représentatifs, à savoir, deux ou quatre portes sont disposées sur le côté de la chambre de combustion. La figure 2 est un diagramme schématique du processus de deux portes. Ce schéma convient pour un moule ou deux moules.

2.2 Matériaux d'alliage et fusion

Le matériau de la culasse en alliage d'aluminium choisit généralement les alliages de la série AI-Si-Cu tels que ZL105 et 107. Si l'allongement et la résistance à la corrosion sont requis, ZL101 et ZL104 peuvent également être utilisés. Afin d'obtenir du métal fondu de haute qualité, l'opération standard doit utiliser le raffinage par soufflage rotatif au gaz Ar et l'ajout de Sr pour modifier et AJ-Ti-B pour affiner les grains.

2.3 Processus de coulée

2.3.1 Entretien du moule

Un nettoyage et un entretien réguliers du moule sont très importants pour la production stable de pièces moulées de culasse de haute qualité et pour prolonger la durée de vie du moule. En règle générale, l'entretien du moule doit être effectué toutes les 500 à 700 pièces produites. Le contenu principal consiste à démonter le moule, à nettoyer le revêtement de surface de la cavité avec une brosse douce et à éliminer les copeaux d'aluminium et les particules de revêtement qui pénètrent dans l'espace entre la tige d'éjection et le trou d'échappement. , Pour assurer la qualité de la forme de coulée, une éjection en douceur et un échappement en douceur.

2.3.2 Revêtement

Avant de couler, le moule est préchauffé à environ 200℃ et pulvérisé avec de la peinture. La forme de la culasse est compliquée, une attention particulière doit donc être portée aux différentes épaisseurs de peinture dans différentes parties. L'épaisseur du revêtement des pièces générales est contrôlée à moins de 0.1---0.2 mm : les exigences de précision sont élevées. Par exemple, la surface de la chambre de combustion doit être recouverte de fines particules d'une épaisseur de O.OSmn. Pour les portails, les contremarches, les glissières intérieures et d'autres emplacements qui doivent être lentement solidifiés, il peut être plus épais, généralement d'environ 0.5 à 1 mm.

Filtre 2.3.3

Le but de la mise en place du filtre est d'empêcher les impuretés d'oxyde dans le tube montant d'entrer dans la cavité et de former un remplissage laminaire. Peut être utilisé un treillis métallique galvanisé bon marché et efficace, le diamètre du fil est de 4 à 0.6 mm, 1214 mailles.

Température 2.3.4

La température de l'aluminium fondu a une grande influence sur les défauts internes de la culasse et la qualité esthétique. Le degré de coulée doit être compris entre 680 et 730 et l'écart de température en fonctionnement réel doit être contrôlé à moins de 20°C.

La caractéristique de la coulée basse pression est d'obtenir une bonne solidification séquentielle. Après cela, il est important de contrôler la température du rapport pour qu'elle soit modérée dans la coulée basse pression. La répartition idéale de la température du moule est progressivement réduite de la porte au moule supérieur, et la plage de contrôle de surface spécifique de chaque pièce est modifiée pour obtenir. Le champ de température mentionné ci-dessus et l'amélioration des performances des moulages de culasse et de raccourcir le cycle de production doivent être appliqués sur le moule supérieur et le moule latéral. refroidir. Généralement divisé en refroidi par eau et refroidi par air, en utilisant des paramètres multicanaux, chaque canal est contrôlé automatiquement de manière indépendante (débit et pression). Le refroidissement par eau adopte une pompe à eau à alimentation sous pression pour résoudre le problème du mauvais débit d'eau causé par la vaporisation à haute température à l'intérieur du moule, et l'air comprimé est utilisé pour le refroidissement par air.

Parce que la culasse a plusieurs portes, la courte distance entre les deux portes fera augmenter la température de la pièce de coulée entre les portes et la séquence de solidification de la porte et de cette partie sera inversée. Par conséquent, un refroidissement forcé local doit être réglé dans cette partie pour obtenir le gradient de température requis.

Compte tenu de la durée de vie et de la sécurité du moule, le refroidissement indirect doit être la principale méthode de refroidissement, et le refroidissement direct peut être utilisé lorsque l'épaisseur des pièces moulées locales est importante. Il existe deux méthodes pour l'intensité du refroidissement : le contrôle du temps et le contrôle de la température. Le contrôle du temps consiste à contrôler le temps de passage de l'eau ou de l'air. Cette méthode est simple et facile à mettre en œuvre, mais la précision n'est pas élevée. Le contrôle de la température consiste à mettre en place un thermocouple en position de refroidissement, et le PC activera ou désactivera l'eau ou l'air de refroidissement en fonction de la température mesurée par le thermocouple. La précision du contrôle est relativement élevée.

Ces dernières années, le développement de la technologie de simulation numérique de la solidification a fourni une bonne référence pour l'optimisation du processus de coulée à basse pression des culasses. Il peut saisir pleinement les résultats des tests de solidification dans différentes conditions, renforcer le contrôle du processus de coulée et assurer la qualité des pièces coulées.

2.3.5 Temps de pressurisation

Le temps entre le remplissage et la solidification de la porte est appelé temps de pressage, qui est fortement affecté par la température. Dans des conditions de production stables, bien que le temps de pressurisation varie avec le poids de la culasse, il est généralement contrôlé à 2-8min. Du point de vue de l'amélioration de l'efficacité de la production, des méthodes telles qu'un moule, deux pièces, une pressurisation en deux étapes, etc. peuvent être utilisées pour raccourcir le temps.

2.3.6 Temps de démoulage

Comme le temps de pressurisation, il change en raison des changements de température. Lorsque le temps est court, le moulage est facile à déformer ; lorsque le temps est trop long, la pièce moulée se coince facilement dans le moule et ne peut pas être retirée. Par conséquent, il est généralement contrôlé à environ 1/3 du temps de pressurisation. Afin d'augmenter la vitesse de refroidissement de la coulée, le moule latéral à faible résistance au démoulage peut être ouvert en premier lorsque le moule est étiré, et le moule supérieur peut être ouvert après refroidissement pendant un certain temps.

2.3.7 Courbe de pression

La pression de pressurisation affecte directement les performances de remplissage du fluide et l'effet d'alimentation du métal en fusion, et la courbe de pressurisation est une partie importante du contrôle du processus de coulée à basse pression. La pression de pressurisation peut être calculée par la formule suivante :

P=γx(1+S/A) x ΔH x 10-2

Dans la formule ci-dessus, la pression P (MPa), la gravité spécifique du liquide -aluminium (2.4-2.5), la hauteur de montée du liquide H-aluminium (m), la section transversale du tuyau de levage S (m2), la croix de la cavité A -surface sectionnelle ( m2)o

La pression d'alimentation de la colonne montante est généralement d'environ 0.005 à 0.01 MPa. Bien que l'effet de la haute pression soit bon, si la pression dépasse 0.01 Mpa, la peinture se décollera, le liquide d'aluminium bloquera l'évent du moule et pénétrera dans le noyau de sable. Il est très nécessaire d'évacuer le gaz généré par la combustion du noyau de sable à temps pendant le processus de coulée, mais parce que le noyau de sable utilisé dans la culasse a une structure complexe et le plus grand nombre, il est difficile de définir un grand nombre de trous d'aération dans le moule. A ce moment, l'augmentation de la pression d'alimentation de l'alimentateur jusqu'à près de la limite supérieure peut effectivement empêcher le gaz d'être impliqué dans la coulée.

Le changement du niveau de liquide dans la grotte d'agrumes affecte la répétabilité de la courbe de pression, de sorte que la pression dans la catastrophe d'agrumes doit être automatiquement compensée. Pour les moulages de culasse, des capteurs peuvent être réglés pour contrôler avec précision le point zéro I81 de la courbe de pression.

De plus, si l'intervalle entre l'extrémité inférieure de la colonne montante et le bas de la béquille orange est trop court, la solution produira facilement un écoulement turbulent. Par conséquent, sans affecter l'utilisation de la solution, la distance entre l'extrémité inférieure de la colonne montante et le fond du pot orange est d'environ 200 mm.

Défauts de coulée et contre-mesures

Le tableau 1 répertorie les défauts courants de la coulée basse pression et les mesures à prendre. Pour une pièce complexe telle qu'une culasse, la fluctuation de divers paramètres peut affecter la qualité de la coulée. Par conséquent, il est nécessaire d'effectuer une analyse et une enquête détaillées sur divers aspects tels que le plan de traitement, la conception du pochoir, le processus de coulée, etc. pour clarifier les différentes causes de défauts et prendre les mesures correspondantes sur cette base.

Conclusion

Jusqu'à présent, les culasses en alliage d'aluminium sont l'une des rares pièces automobiles limitées adaptées à la coulée à basse pression. Par conséquent, ils exploitent pleinement les avantages d'un taux de production élevé et d'une bonne qualité interne pour étendre la production et l'application de la technologie domestique de coulée à basse pression dans les culasses en alliage d'aluminium. Pour s'adapter au développement rapide de la technologie automobile de mon pays.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Technologie de moulage à basse pression pour culasse en alliage d'aluminium de moteur de voiture de tourisme

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés