Effet du foret et du nickel sur la résistance aux dommages thermiques de l'acier moulé sous pression 4Cr5Mo2V

4Cr5 Mo2V est un acier moulé sous pression couramment utilisé. Dans le processus de moulage sous pression d'un alliage d'aluminium, en raison de l'érosion et de l'adhérence de l'aluminium fondu, le moule subira des dommages thermiques, tels que la fatigue thermique et la perte de fusion thermique, entraînant une diminution de sa dureté et même une défaillance prématurée.

Afin d'étudier si le nickel ou la siccité peuvent améliorer la résistance aux dommages thermiques des moules de moulage sous pression en alliage d'aluminium, des blocs d'essai en acier 4Cr5 Mo2V et en acier 4Cr5Mo2V contenant 1% Ni et 1% Co (fraction massique) ont été préparés, et ils ont été incrustés après Trempe et trempe. Dans la matrice fixe du moule de coulée sous pression, l'alliage d'aluminium ADC12 avec une température de 800 ℃ a ensuite été coulé sous pression 200 à 1,000 XNUMX fois, et la macromorphologie et la dureté de surface du bloc d'essai ont été examinées.

Les résultats montrent qu'après avoir coulé sous pression 1,000 4 fois l'alliage d'aluminium, le bloc d'essai en acier 5Cr2Mo1V adhère le plus fortement à l'aluminium et produit très peu de fissures en forme de filet ; le bloc d'essai en acier contenant du Ni adhère légèrement à l'aluminium et le bloc d'essai en acier contenant du Co adhère le moins à l'aluminium, ce qui indique que la teneur en acier à 4 % de Co 5Cr2Mo1,000V a la meilleure résistance aux dommages thermiques aux alliages d'aluminium moulés sous pression. De plus, par rapport à la dureté avant la coulée sous pression de l'alliage d'aluminium, après 4 5 fois la coulée sous pression, la dureté de surface de l'acier 2Cr4Mo5V, des échantillons d'acier 2Cr2.8Mo1.8V contenant du nickel et de l'acier sec a diminué de 1.4, 4 et 5 HRC, c'est-à-dire, plusieurs alliages d'aluminium moulés sous pression. L'effet négatif sur la dureté de surface de l'acier 2Cr4Mo5V sec et contenant du nickel est inférieur à celui de l'acier 2CrXNUMXMoXNUMXV, qui est lié à l'effet de renforcement de la solution solide de Co et Ni, ce qui est bénéfique pour améliorer la résistance à l'érosion liquide de l'aluminium de le moule et rendre le moule moins sensible aux dommages thermiques.

Le moulage sous pression d'alliages d'aluminium est un processus complexe à haute température et haute pression. De nombreux facteurs affectent les dommages thermiques (y compris la fatigue thermique et les pertes thermiques) des moules de moulage sous pression en alliage d'aluminium. Parmi eux, la composition de l'acier à matrice pour travail à chaud est particulièrement importante.

Dans des circonstances normales, la défaillance de la matrice de moulage sous pression due à la fissuration et à la déformation plastique peut être évitée. La fissuration du moule est généralement causée par une surcharge mécanique accidentelle ou une surcharge thermique, entraînant une forte concentration de contraintes. La fissuration par fatigue thermique précoce et la perte de soudage (endommagement thermique de surface) des moules de moulage sous pression sont les principaux modes de défaillance, et les deux s'affectent souvent l'un l'autre. L'acier 4Cr5Mo2V est un acier à matrice de travail à chaud largement utilisé, avec une bonne résistance à l'usure et à la déformation plastique. La perceuse et le nickel sont des éléments d'alliage couramment utilisés, qui peuvent augmenter efficacement la résistance et la dureté de l'acier et ont un certain effet sur la résistance aux dommages thermiques. Ainsi, les aciers 4Cr5Mo2V, 4Cr5Mo2V contenant 1% Ni et 1% Co (fraction massique, la même ci-dessous) sont étudiés. La résistance de l'acier aux dommages de l'aluminium fondu est d'une grande importance pour guider la production réelle.

Cependant, la plupart des méthodes pour étudier les dommages thermiques de l'acier moulé sous pression avant la bouche consistent à simuler le chauffage et le refroidissement. L'échantillon d'acier de matrice n'entre pas directement en contact avec l'aluminium fondu et n'implique pas l'effet de récurage de l'aluminium fondu, tel qu'un chauffage par induction direct de l'échantillon d'acier de matrice. -UNE. Dans cet article, des blocs d'essai en acier moulé à trois composants ont été préparés et intégrés dans le moule de moulage sous pression pour effectuer le test de moulage sous pression de l'alliage d'aluminium ADC12. Dommages aux performances de l'aluminium en fusion.

1. Tester les matériaux et les méthodes

1.1 Matériel d'essai

La composition chimique de l'acier 4Cr5Mo2V, de l'acier 4Cr5Mo2V contenant 1% Ni (ci-après dénommé acier 4Cr5Mo2V + Ni) et de l'acier 4Cr5 Mo2V contenant 1% Co (ci-après dénommé acier 4Cr5Mo2V + Co) est indiquée dans le tableau 1. Le test a été coulé avec ADC12 La composition chimique de l'alliage d'aluminium est indiquée dans le tableau 2.

| Tableau 1 Compositions chimiques des aciers pour moulage sous pression étudiés (fraction massique) % | |||||||

| Matières | C | Cr | Mo | V | Co | Ni | Si |

| Acier 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| Acier 4Cr5Mo2V+Ni | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| Acier 4Cr5Mo2V+Co | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Tableau 2 Composition chimique de l'alliage d'aluminium ADC12 % | |||||||||

| Élément | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Niveau de qualité | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Méthode d'essai

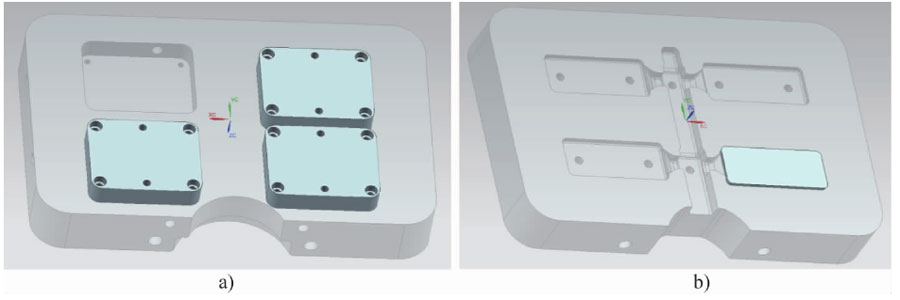

L'acier 4Cr5Mo2V recuit, l'acier 4Cr5Mo2V + Ni et l'acier 4Cr5Mo2V + Co ont été transformés en blocs d'essai comme le montre la figure 1. Après une trempe sous vide, ils ont été trempés deux fois, avec une dureté d'environ 47 HRC, et finement broyés pour éliminer les dépôts d'oxyde.

Le numéro de groupe du bloc d'essai est noyé dans la rainure du moule fixe et la cavité de l'alliage d'aluminium moulé sous pression est placée dans le moule mobile, comme illustré à la figure 2. et un moule auto-conçu ont été utilisés pour le test de moulage sous pression de la feuille d'alliage d'aluminium ADC500, et l'alliage d'aluminium a été réutilisé. La température de l'aluminium fondu est plus élevée, 12°C, afin d'accélérer le test (généralement, la température de moulage sous pression de l'alliage d'aluminium ADC800 est de (12 650)°C). Étant donné que la température de l'aluminium fondu est de 120 ℃, ce qui n'atteint pas le point de fusion du composé intermétallique Fe-A800, le composé résultant existera dans l'aluminium fondu sous forme d'impuretés après sa chute. L'utilisation répétée de l'aluminium fondu provoquera également l'augmentation des impuretés et renforcera l'aluminium. L'effet décapant du liquide, accélérant ainsi le test.

Après le test de moulage sous pression, un stéréomicroscope a été utilisé pour observer le phénomène d'adhérence de l'aluminium à la surface du bloc de test ; un microscope à ultra-profondeur de champ a été utilisé pour observer davantage le degré d'adhérence de l'aluminium et s'il y avait des fissures sur la surface du bloc d'essai.

2.Résultats et analyse des tests

2. 1 Morphologie de surface du bloc d'essai

2.1.1 Surface adhésive en aluminium

La figure 3 montre la morphologie de surface des trois blocs d'essai en acier sans moulage sous pression et après 600,1000 fois de moulage sous pression. On peut voir sur la figure 3 (b, e, h) qu'après 600 moulages sous pression, le bloc d'essai en acier 4Cr5Mo2V présente le collage d'aluminium le plus important.

Le bloc de test en acier 4Cr5Mo2V + Co adhère au moins d'aluminium. La figure 3 (c, f, i) montre que l'adhérence de l'aluminium sur la surface des trois blocs d'essai a augmenté après 1,000 4 moulages sous pression. La surface du bloc d'essai en acier 5Cr2Mo4V a une adhérence évidente à l'aluminium, tandis que les deux autres blocs d'essai ont une légère adhérence à l'aluminium. Le test de l'acier 5Cr2Mo4V + Co Le morceau d'aluminium est le moins et uniforme, indiquant que l'acier 5Cr2Mo4V contenant du diamant a la meilleure résistance aux dommages causés par l'aluminium liquide, tandis que l'acier 5Cr2Mo9V est le pire. L'ajout d'éléments de forage et de nickel est bénéfique pour stabiliser la dureté à haute température de l'acier à matrices 10-XNUMX, et la surface n'est pas facile à « ramollir » lors de contacts répétés avec l'aluminium en fusion, de sorte que la résistance à l'érosion de l'aluminium liquide est meilleure et l'adhérence de l'aluminium est léger. Pendant le test de moulage sous pression, l'aluminium fondu pénètre dans la cavité pour entrer en contact avec le bloc d'essai, et la structure inégale du bloc d'essai, la zone de défaut d'usinage et d'autres zones locales colleront légèrement à l'aluminium. L'aluminium dans la zone liée à l'aluminium réagira avec l'acier pour former un composé intermédiaire fragile en Fe.} Al, qui sera brisé et pelé sous le décapage du liquide d'aluminium à haute pression, ce qui entraînera des piqûres sur la surface du moule, et plus encore collage d'aluminium sérieux sous le décapage de l'aluminium liquide.

2.1.2 Fissures superficielles

La figure 4 montre la morphologie de la super profondeur de champ des échantillons d'acier 4Cr5Mo2V, 4Cr5Mo2V + Ni et 4Cr5Mo2V + Co après 1,000 4 moulages sous pression. On peut voir à partir de la figure 4(a) qu'il y a un petit nombre de microfissures réparties dans une forme presque nette sur la surface du bloc d'essai en acier 2 Cry Mot V. L'aluminium collé et l'aluminium fondu réagissent avec l'acier pour former des composés Fe.} Al. Le coefficient de dilatation thermique de Fe.}Al est différent de celui de la matrice, ce qui entraîne une très petite quantité de microfissures dans l'aluminium et Fe.}Al adhéré et les composés. L'effet de récurage de l'aluminium fondu provoque la propagation des microfissures, et l'aluminium fondu pénètre dans la fissure et réagit en outre avec la matrice pour former des composés Fe4Al. Dans le processus de moulage sous pression répété qui a suivi, les composés Fe.}Al à la surface du bloc d'essai se décollent pour former des creux. Après le décapage et le nettoyage aux ultrasons, la surface du bloc de test est apparue similaire aux caractéristiques de récurage liquide en aluminium en forme de filet. La figure 4 (b, c) montre qu'il n'y a pas de fissures dans les blocs d'essai en acier 5Cr2Mo4V + Co et en acier 5Cr2Mo1V + Ni, indiquant que l'ajout de 3% de foret ou de molybdène peut non seulement réduire l'adhérence de surface de l'aluminium, mais aussi réduire la tendance à la fissuration du moule et améliore la résistance de l'aluminium. L'ajout d'éléments de formation de nickel et de diamant sans carbure peut améliorer la dureté à haute température du moule, et le diamant peut également favoriser la dispersion et la précipitation du carbure de molybdène pendant le processus de revenu et améliorer l'effet de durcissement par précipitation 'z-} 4. La recherche de Ling Qian et al. a montré que l'ajout d'éléments stabilisateurs d'austénite à l'acier moulé sous pression peut réduire la concentration de contraintes. Le foret et le nickel sont tous deux des éléments qui élargissent la zone d'austénite, de sorte que les surfaces des moules de moulage sous pression en acier 5Cr2Mo4V + Ni et 5Cr2MoXNUMXV + Co ne sont pas sujettes aux fissures.

L'aluminium fondu dans le processus de moulage sous pression est très résistant contre le moule. Selon le diagramme de phase Fe-A1, les composés intermétalliques Fe-Al formés par la réaction de l'acier et de l'aluminium fondu sont principalement FeAlz, Fez A15, FeA13, etc., qui sont cassants. La phase riche en Al de l'alliage d'aluminium se détacher de la matrice et entrer dans l'aluminium fondu sous le décapage de l'aluminium fondu, laissant des piqûres à la surface du moule. La combinaison d'une partie de l'alliage d'aluminium et des piqûres de moule est relativement solide et ne tombe pas, et forme en outre des composés Fe A1. L'aluminium, Fe.} Al et les composés qui y adhèrent sont sujets aux microfissures lors du refroidissement. La feuille de moulage sous pression contient moins d'aluminium liquide, elle se solidifie donc plus rapidement et la réaction entre le moule et l'aluminium liquide est plus lente. Par conséquent, la surface du bloc d'essai a moins de piqûres en raison de la réaction de Fe et Al, et plus d'aluminium collant est produit par l'érosion de l'aluminium liquide.

2. 2 Dureté de surface

Le tableau 3 est la valeur moyenne de la dureté de surface des trois blocs d'essai en acier moulé après différents temps de moulage sous pression. Les données du tableau 3 montrent que la dureté de surface des trois types de blocs d'essai diminue toutes légèrement. Au fur et à mesure que le nombre de moules de coulée sous pression augmente, cela équivaut à un revenu répété du bloc d'essai, de sorte que la dureté diminue. Après 1,000 4 moulages sous pression, la dureté du bloc d'essai en acier 5Cr2Mo1.4V + Co a la plus faible diminution, qui est de 4 HRC ; le bloc d'essai en acier 5Cr2MoXNUMXV a la diminution la plus évidente.

Evidemment, il a baissé de 2 HRC ; la dureté de surface du bloc d'essai en acier 8Cr4Mo5V + Ni a chuté de 2 HRC. Une dureté de moule stable est bénéfique pour réduire le collage de l'aluminium, c'est-à-dire qu'elle est bénéfique pour résister aux dommages thermiques du moulage sous pression.

| Tableau 3 Dureté de surface des blocs d'essai après moulage sous pression pour différents temps % | ||||||

| Matières | Pas de moulage sous pression | 200 fois | 400 fois | 600 fois | 800 fois | 1000 fois |

| Acier 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| Acier 4Cr5Mo2V+Ni | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| Acier 4Cr5Mo2V+Co | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Après un long revenu de l'acier à matrice, la martensite se décompose et les carbures secondaires deviennent plus grossiers, ce qui entraîne une diminution de la dureté de surface. Le foret et le nickel sont tous deux des éléments de formation sans carbure, qui peuvent remplacer les atomes de Fe pour renforcer la solution solide d'acier de "5 à" 8, de sorte que le moule a une résistance à haute température plus élevée et maintient une dureté plus élevée après un chauffage et un refroidissement rapides répétés. La China Die Casting Association a étudié la distribution des éléments dans l'acier Cr-Mo-V-Ni trempé et revenu, et a constaté que pendant le processus de revenu, les éléments Ni seront enrichis autour des carbures, entravant ainsi les atomes de carbone dans la ferrite autour les carbures La diffusion continue des carbures augmente l'énergie d'activation du grossissement du carbure, empêche la croissance des carbures, réduisant ainsi la baisse de dureté de l'acier 4Cr5Mo2V contenant du nickel et améliorant sa résistance aux dommages de l'aluminium fondu.

La China Die Casting Association a étudié la stabilité thermique et les changements de microstructure de l'acier à matrice avec 1% Ni et sans Ni, et a découvert que dans la dernière étape du test de stabilité thermique, le nickel ralentira la dureté de l'acier à matrice, rendant ainsi l'acier sexe mieux stable thermiquement. Le forage est un élément qui élargit la zone de phase austénite. L'ajout de foret à l'acier 4Cr5Mo2V peut favoriser la dissolution des carbures pendant le processus d'austénitisation, augmenter la teneur en carbone de l'austénite et augmenter la stabilité de l'austénite, augmentant ainsi l'austénite retenue La quantité de tensite et la dureté de la martensite, et le foret peut également favoriser la dispersion et la précipitation du carbure de molybdène pendant le processus de revenu et améliorer l'effet de durcissement par précipitation z'-1.

L'effet de renforcement du nickel et du foret sur la matrice fait que le bloc d'essai en acier à matrice a toujours une dureté de surface plus élevée après un décapage répété de l'aluminium en fusion, de sorte qu'il est plus résistant à l'érosion, ce qui est bénéfique pour améliorer la résistance du bloc d'essai aux dommages de l'aluminium fondu. La dureté de surface du bloc d'essai et le degré d'adhérence de l'aluminium montrent également (voir Figure 3, Tableau 3) : Le bloc d'essai en acier 4Cr5 Mo2V percé présente le moins de piqûres de surface et d'adhérence de l'aluminium après 1,000 1 fois de moulage sous pression, c'est-à-dire la résistance aux dommages causés par les liquides d'aluminium est la meilleure. Par conséquent, l'effet de renforcement de l'ajout de 1 % de Co à l'acier est supérieur à l'ajout de XNUMX % de Ni, les deux étant propices à l'amélioration de la performance anti-endommagement de l'aluminium de l'acier à matrice.

3.Conclusion

- Après avoir coulé sous pression l'alliage d'aluminium 1 000 fois, l'échantillon d'acier 4Cr5 Mo2V avec foret colle le moins d'aluminium, et l'échantillon d'acier 4Cr5Mo2V colle le plus d'aluminium, c'est-à-dire que l'acier 4Cr5 Mo2V avec foret a la meilleure résistance aux dommages thermiques.

- Après avoir moulé sous pression l'alliage d'aluminium 1,000 4 fois, la dureté de surface des échantillons d'acier 5Cr2Mo4V, 5Cr2Mo4V + Ni et 5Cr2Mo2.8V + Co a diminué de 1.8, 1.4 et 4 HRC, c'est-à-dire que l'ajout de nickel ou de foret peut améliorer considérablement la résistance aux dommages thermiques en acier moulé sous pression 5Cr2MoXNUMXV.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Effet du foret et du nickel sur la résistance aux dommages thermiques de l'acier moulé sous pression 4Cr5Mo2V

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés