Dix types de processus de coulée dans les fonderies

Classement du casting

- Moulage en sable

- Monnaie d'investissement

- Coulée sous pression

- Coulée basse pression

- Coulée centrifuge

- Moulage sous pression par gravité

- Coulée sous vide

- Moulage par pression

- Coulée de mousse perdue

- Coulée continue

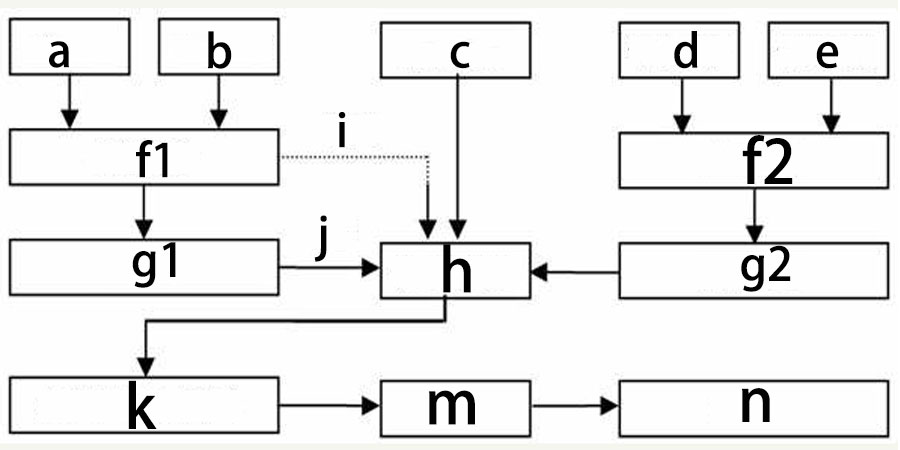

1. moulage au sable

Moulage au sable : Une méthode de moulage pour produire des moulages dans le sable. L'acier, le fer et la plupart des moulages d'alliages non ferreux peuvent être obtenus par des méthodes de moulage au sable.

Flux de processus:

- a: Échantillon de moule de fabrication

- b : Préparation du sable de moulage

- c : métal fondu

- d : Fabrication de sable de noyau

- e : Fabrication de la boîte à noyaux

- i : type humide

- j : Type sec

- f1 : Fabrication de sable

- g1 : séchage du sable

- f2 : Fabrication de noyau de sable

- g2 : noyau de sable de séchage

- h: le moule est formé comme un moule

- k: Sortez le moulage du moule

- m : nettoyer

- n : pièces d'inspection

Caractéristiques techniques:

- Il convient à la réalisation d'ébauches de formes complexes, notamment avec des cavités internes complexes ;

- Large adaptabilité et faible coût ;

- Pour certains matériaux à faible plasticité, comme la fonte, le moulage au sable est le seul procédé de mise en forme pour la fabrication de ses pièces ou ébauches.

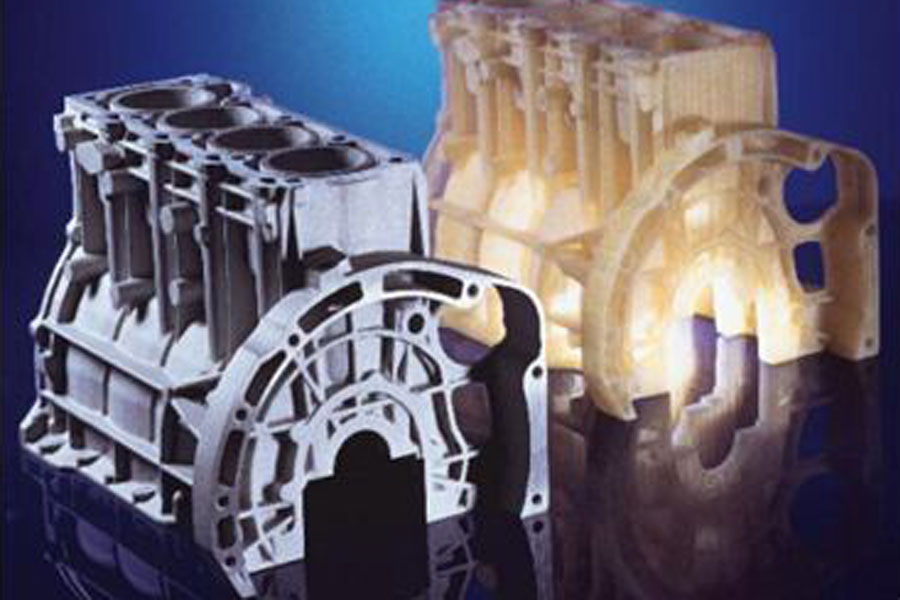

- Application: bloc-cylindres de moteur automobile, culasse, vilebrequin et autres pièces moulées

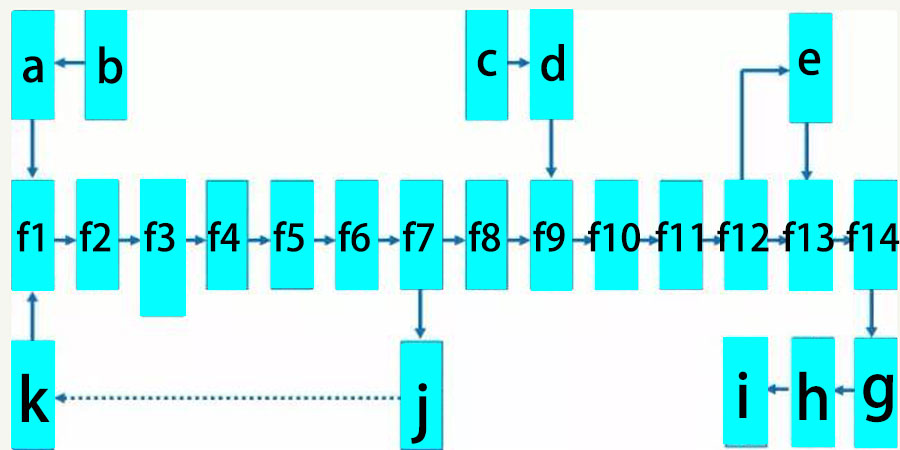

2. Casting d'investissement

Moulage de précision : fait généralement référence à la fabrication d'un modèle fait de matériaux fusibles, recouvrant la surface du modèle avec plusieurs couches de matériaux réfractaires pour former une coque, puis fondant le modèle hors de la coque pour obtenir un moule sans surface de séparation. Après cuisson à haute température Ensuite, il peut être rempli de sable et versé. Souvent appelée « fonte à la cire perdue ».

- a : Fabrication de moules

- b : Schéma de coulée

- c : Fonte

- d : Analyse des composants

- e : Décapage Passivation

- f1 : injection de cire

- f2 : modèle de cire

- f3 : Soudage Verseur Riser

- f4 : Peinture suspendue

- f5 : Sable meuble

- f6 : Durcissement

- f7 : Déparaffinage

- f8 : Moule au four

- f9 : casting

- f10 : bombardement

- f11 : nettoyage

- f12 : Traitement thermique

- f13 : Contrôle

- f14 : Entreposage

- g: Usinage CNC

- h : Inspection des pièces

- i : Entreposage

- j : Cire recyclée

- k : cire

Caractéristiques du processus

avantage:

- Précision dimensionnelle élevée et précision géométrique;

- Rugosité de surface élevée;

- Il peut couler des pièces moulées complexes et l'alliage coulé n'est pas limité.

Inconvénients : procédures compliquées et coût élevé

Application : Convient à la production de petites pièces aux formes complexes, aux exigences de haute précision ou à d'autres difficultés de traitement, telles que les aubes de moteur à turbine.

3. moulage sous pression

Moulage sous pression : il utilise une pression élevée pour presser le métal en fusion dans une cavité de moule en métal de précision à grande vitesse. Le métal en fusion est refroidi et solidifié sous pression pour former une coulée.

Processus de moulage sous pression :

- Nettoyer le moule

- Peinture en aérosol

- Serrage

- Coulée

- solidifier

- Moule

- Éjecter

- Sortez le casting

Caractéristiques du processus

avantage:

- Le liquide métallique supporte une pression élevée pendant le moulage sous pression et le débit est rapide

- La qualité du produit est bonne, la taille est stable et l'interchangeabilité est bonne;

- L'efficacité de la production est élevée et le moule de coulée sous pression est utilisé plusieurs fois;

- Il convient à la production de masse avec de bons avantages économiques.

Désavantages:

- Les pièces moulées sont sujettes à de petits pores et à une porosité de retrait.

- Les pièces moulées sous pression ont une faible plasticité et ne sont pas adaptées pour fonctionner sous des charges d'impact et des vibrations ;

- Lorsque l'alliage à point de fusion élevé est moulé sous pression, la durée de vie du moule est faible, ce qui affecte l'expansion de la production de moulage sous pression.

Application: Les moulages sous pression ont d'abord été utilisés dans l'industrie automobile et l'industrie des instruments, puis se sont progressivement étendus à diverses industries, telles que les machines agricoles, l'industrie des machines-outils, l'industrie électronique, l'industrie de la défense, l'informatique, l'équipement médical, les horloges, les caméras et le matériel quotidien , etc. .

4. Coulée à basse pression

Coulée à basse pression : fait référence à la méthode de remplissage du moule avec du métal liquide sous une pression inférieure (0.02~0.06MPa) et de cristallisation sous pression pour former des pièces moulées.

Caractéristiques techniques:

- La pression et la vitesse pendant la coulée peuvent être ajustées, de sorte qu'elles peuvent être appliquées à divers moules de coulée (tels que des moules métalliques, des moules à sable, etc.), coulée de divers alliages et pièces moulées de différentes tailles;

- Le remplissage de type injection par le bas est adopté, le remplissage de métal en fusion est stable et il n'y a pas de phénomène d'éclaboussure, ce qui peut éviter le piégeage de gaz et l'érosion de la paroi et du noyau, ce qui améliore le taux de qualification des pièces moulées ;

- La coulée cristallise sous pression, la structure de la coulée est dense, le contour est net, la surface est lisse et les propriétés mécaniques sont élevées, ce qui est particulièrement avantageux pour la coulée de pièces de grandes dimensions et à parois minces ;

- La colonne montante d'alimentation est omise et le taux d'utilisation du métal est augmenté à 90-98 % ;

- Faible intensité de travail, bonnes conditions de travail, équipement simple, mécanisation et automatisation faciles à réaliser.

Application : Produits principalement traditionnels (culasse, moyeu de roue, cadre de cylindre, etc.).

5. Coulée centrifuge

Coulée centrifuge : est une méthode de coulée dans laquelle le métal en fusion est versé dans un moule rotatif, et le moule est rempli sous l'action de la force centrifuge pour se solidifier et se former.

Caractéristiques du processus

avantage:

- Il n'y a presque pas de consommation de métal dans le système de porte et le système de colonne montante, ce qui améliore le taux de production du processus ;

- Il n'est pas nécessaire d'utiliser le noyau lors de la production de pièces moulées creuses, de sorte que la capacité de remplissage du métal peut être considérablement améliorée lors de la production de pièces moulées tubulaires longues;

- Les moulages ont une densité élevée, peu de défauts tels que des pores et des inclusions de scories, et des propriétés mécaniques élevées ;

- Il est pratique de fabriquer des pièces moulées en métal composite à canon et à manchon.

Désavantages:

- Il existe certaines limitations lors de l'utilisation dans la production de pièces moulées de forme spéciale;

- Le diamètre du trou intérieur de la pièce moulée est inexact, la surface du trou intérieur est relativement rugueuse, la qualité est médiocre et la surépaisseur d'usinage est grande;

- Les pièces moulées sont sujettes à la ségrégation de la gravité spécifique.

demande:

La coulée centrifuge a été utilisée pour la première fois dans la production de tuyaux coulés. Au pays et à l'étranger, la coulée centrifuge a été utilisée dans la métallurgie, l'exploitation minière, le transport, les machines d'irrigation et de drainage, l'aviation, la défense nationale, l'automobile et d'autres industries pour produire des pièces moulées en acier, en fer et en alliage de carbone non ferreux. Parmi eux, la production de pièces moulées telles que les tuyaux en fonte centrifuge, les chemises de cylindre de moteur à combustion interne et les chemises d'arbre est la plus courante.

6. moulage sous pression par gravité

Coulée sous pression par gravité : désigne une méthode de moulage dans laquelle le métal liquide est rempli d'un moule métallique sous l'action de la gravité et refroidi et solidifié dans le moule pour obtenir une coulée.

Caractéristiques du processus

avantage:

- La conductivité thermique et la capacité calorifique du moule en métal sont grandes, la vitesse de refroidissement est rapide, la structure de la coulée est dense et les propriétés mécaniques sont environ 15% supérieures à celles de la coulée en sable.

- Des pièces moulées avec une précision dimensionnelle plus élevée et des valeurs de rugosité de surface inférieures peuvent être obtenues, et la stabilité de la qualité est bonne.

- Parce que les noyaux de sable ne sont pas utilisés et rarement utilisés, l'environnement est amélioré, la poussière et les gaz nocifs sont réduits et l'intensité du travail est réduite.

Désavantages:

- Le moule métallique lui-même n'a pas de perméabilité à l'air, et certaines mesures doivent être prises pour dériver l'air dans la cavité et le gaz généré par le noyau de sable ;

- Le moule en métal n'a pas de recul et le moulage est sujet aux fissures lorsqu'il est solidifié ;

- Le cycle de fabrication des moules métalliques est plus long et le coût est plus élevé. Par conséquent, ce n'est que dans la production de masse qu'il peut montrer de bons résultats économiques.

Application : Le moulage de moules métalliques convient non seulement à la production en série de moulages d'alliages non ferreux tels que les alliages d'aluminium et les alliages de magnésium aux formes complexes, mais convient également à la production de moulages et de lingots de fer et d'acier.

7. moulage sous pression sous vide

Coulée sous vide : un processus de moulage sous pression avancé qui élimine ou réduit considérablement les pores et les gaz dissous dans les pièces de moulage sous pression en éliminant le gaz de la cavité du moule de moulage sous pression pendant le processus de moulage sous pression, améliorant ainsi les propriétés mécaniques et la surface qualité des pièces moulées sous pression.

Caractéristiques du processus

avantage:

- Élimine ou réduit les pores à l'intérieur du moulage sous pression, améliore les propriétés mécaniques et la qualité de surface du moulage sous pression et améliore les performances de placage ;

- Pour réduire la contre-pression de la cavité, une pression spécifique plus faible et des alliages avec de mauvaises propriétés de moulage peuvent être utilisés, et il est possible de mouler sous pression des pièces moulées plus grandes avec une petite machine ;

- Les conditions de remplissage sont améliorées et des pièces moulées plus minces peuvent être coulées sous pression ;

Désavantages:

- La structure d'étanchéité du moule est compliquée, et elle est difficile à fabriquer et à installer, donc le coût est élevé ;

- Si la méthode de moulage sous vide est mal contrôlée, l'effet n'est pas très significatif.

8. Presser le moulage sous pression

Squeeze casting : est une méthode de solidification, d'écoulement et de mise en forme de métal liquide ou semi-solide sous haute pression pour obtenir directement des pièces ou des ébauches. Il présente les avantages d'un taux d'utilisation élevé de métal liquide, d'un processus simplifié et d'une qualité stable. Il s'agit d'une technologie de formage des métaux à économie d'énergie avec des perspectives d'application potentielles.

- Coulée à pression directe : peinture en aérosol, alliage coulé, moule fermé, pressurisation, maintien de la pression, relâchement de la pression, moule divisé, ébauche de démoulage, réinitialisation ;

- Coulée sous pression indirecte : revêtement par pulvérisation, serrage du moule, alimentation, remplissage, pressurisation, maintien de la pression, décompression, division du moule, démoulage de l'ébauche, réinitialisation.

Caractéristiques techniques:

- Il peut éliminer les défauts internes tels que les pores, les trous de retrait et la porosité de retrait;

- Faible rugosité de surface et précision dimensionnelle élevée;

- Il peut empêcher l'apparition de fissures de coulée;

- Il est facile de réaliser la mécanisation et l'automatisation.

Application : il peut être utilisé pour produire divers types d'alliages, tels que l'alliage d'aluminium, l'alliage de zinc, l'alliage de cuivre, la fonte ductile, etc.

9. coulée de mousse perdue

Coulée de mousse perdue (également connue sous le nom de coulée en moule complet) : il s'agit de combiner des modèles de cire de paraffine ou de mousse de taille et de forme similaires aux pièces moulées pour former des grappes. Après brossage et séchage des revêtements réfractaires, ils sont enterrés dans du sable de quartz sec pour la modélisation des vibrations. Il s'agit d'un nouveau type de procédé de coulée dans lequel le moule est vaporisé par coulée sous pression, le métal liquide occupe la position du moule et la coulée est formée après solidification et refroidissement.

Flux de processus : pré-moussage → moussage → revêtement par trempage → séchage → modelage → coulée → chute → nettoyage

Caractéristiques techniques:

- Le moulage a une haute précision et aucun noyau de sable, ce qui réduit le temps de traitement;

- Aucune surface de séparation, conception flexible et degré de liberté élevé ;

- Production propre, pas de pollution;

- Réduire les coûts d'investissement et de production.

Application : Il convient à la production de pièces moulées de précision de différentes tailles avec des structures complexes, des types d'alliages illimités et des lots de production illimités. Tels que le boîtier moteur en fonte grise, le coude en acier à haute teneur en manganèse, etc.

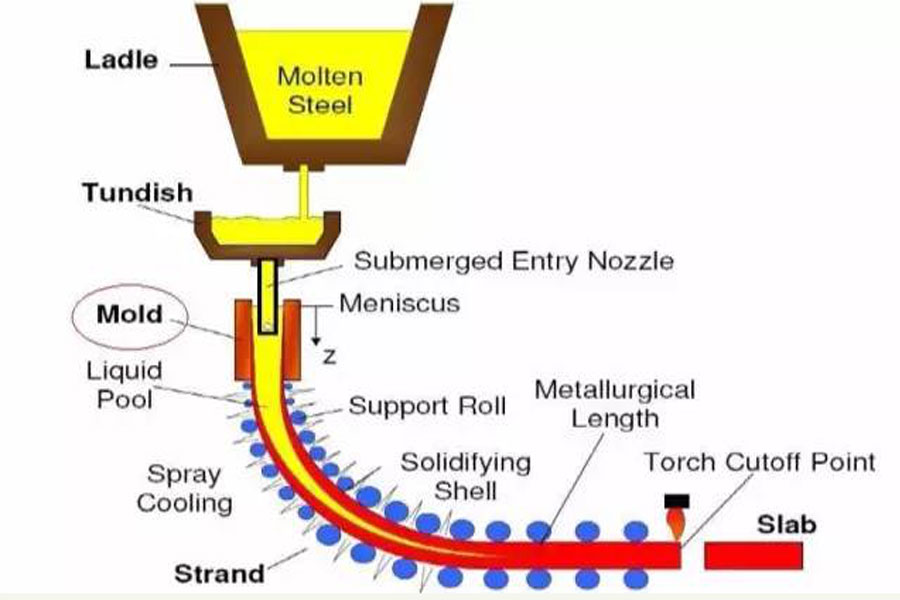

10. Coulée continue

Coulée continue : C'est une méthode de coulée avancée. Son principe est de verser en continu du métal en fusion dans un moule métallique spécial appelé moule. Les pièces moulées solidifiées (en croûte) sont retirées en continu du moule. Tirez une extrémité, il peut obtenir n'importe quelle longueur ou longueur spécifique.

Processus de coulée continue :

Caractéristiques techniques:

- En raison du refroidissement rapide du métal, le cristal est dense, la structure est uniforme et les propriétés mécaniques sont meilleures;

- Économisez du métal et augmentez le rendement ;

- Le processus est simplifié et la modélisation et d'autres processus sont éliminés, réduisant ainsi l'intensité du travail ; la surface de production requise est également fortement réduite ;

- La production de coulée continue est facile à réaliser la mécanisation et l'automatisation, et à améliorer l'efficacité de la production.

Application : La coulée continue peut être utilisée pour couler de l'acier, du fer, des alliages de cuivre, des alliages d'aluminium, des alliages de magnésium et d'autres pièces coulées longues avec des formes de section transversale constantes, telles que des lingots, des brames, des billettes, des tubes, etc.

Veuillez conserver la source et l'adresse de cet article pour réimpression:Dix types de processus de coulée dans les fonderies

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés