L'analyse de la technologie clé de moulage sous pression en alliage d'aluminium

Aperçu des moulages de coques en alliage d'aluminium

Les moulages de coques en alliage d'aluminium sont couramment utilisés dans l'industrie automobile moderne. En raison de leurs formes irrégulières, il est difficile pour certaines structures de répondre aux normes de qualité grâce à un traitement mécanique. Par conséquent, certaines pièces moulées en aluminium ne sont utilisées que pour la structure de surface rugueuse des coques d'automobiles. Du point de vue de la sécurité d'utilisation de l'automobile, l'industrie a des exigences de qualité très strictes pour les pièces moulées en aluminium. Toutes les pièces moulées ont des normes strictes pour la résistance des matériaux. Dans les exigences pour les moulages en coquille, surface, Doubles normes pour la qualité interne. Afin de garantir la qualité des produits, certains fabricants ont adopté une technologie de détection optique des défauts pour contrôler l'ensemble du processus de production.

| Comportement mécanique | Alliage |

| Résistance à la traction Mpa (min) | 240 |

| Limite d'élasticité Mpa (min) | 140 |

| Allongement %(min) | <1 |

| Dureté Brinell HB (min) | 80 |

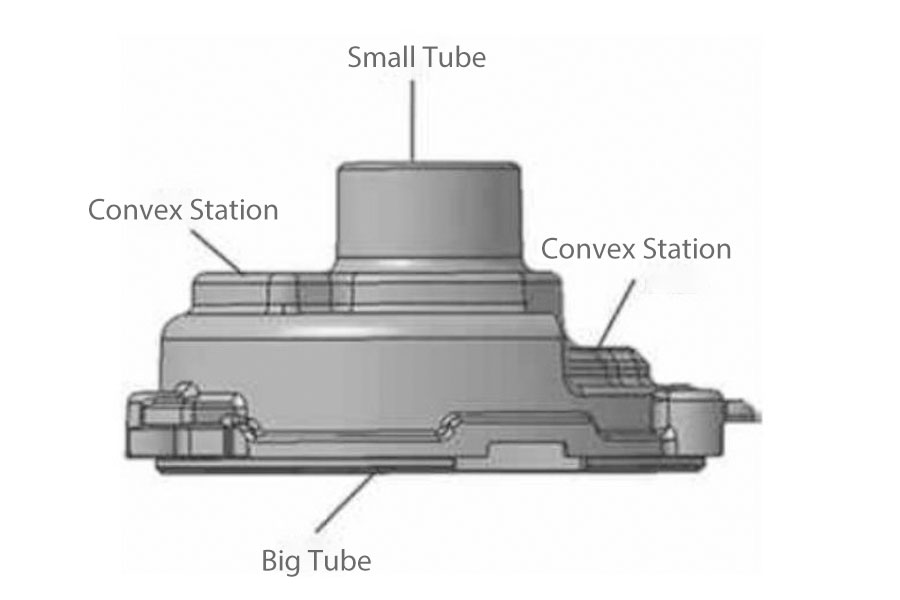

Le couvercle de coque en alliage d'aluminium présenté dans cet article a une structure relativement simple et seules deux pièces doivent être usinées. Cependant, du fait de la forme irrégulière de la coque, les hauteurs des deux bossages sont différentes. Parmi eux, le diamètre extérieur maximal, la hauteur, Les sections d'épaisseur de paroi principale sont respectivement de 105 mm, 40 mm et 3.5 mm. Les pièces qui doivent être usinées sont les surfaces de diamètre extérieur des grandes et petites coquilles. Les tolérances d'usinage doivent être contrôlées à +/- 0.1 mm. Étant donné que cette pièce n'a pas besoin de traiter la cavité interne, la difficulté du moulage sous pression est relativement faible.

Afin de garantir que les performances de la coulée peuvent répondre aux exigences de résistance à la force d'écrasement statique supérieure à 20 kN, le processus de production doit être contrôlé conformément à GB6414-86 CT6 pour garantir que la coulée est exempte d'impuretés et de fissures pendant le processus de moulage sous pression et le soudage n'est pas autorisé. Réparez le produit en réparant ou en trempant.

Analyse de processus de produit

2.1 Processus de production

Le processus de production des pièces est le suivant : matériau entrant → fusion/moulage sous pression → rognage/nettoyage → usinage → nettoyage → assemblage.

2.2 Analyse des défauts

Bien que le moulage de coque en alliage d'aluminium présenté dans cet article ait une structure simple, les défauts de production suivants se produisent souvent au cours du processus de production :

- (1) Variegation: La différence de température entre le métal et le moule, la vitesse de remplissage pendant la fusion et la taille de la quantité de pulvérisation pendant le processus de grenaillage ne sont pas bien contrôlées, ce qui rend facilement la couleur de la pièce coulée sombre et le noir.

- (2) Défauts de porosité : Ce type de problème peut difficilement être complètement évité dans le processus de production de pièces moulées en alliage d'aluminium. L'exigence de contrôle du problème de porosité de la coulée est d'assurer la résistance globale de la coque, et il est nécessaire de s'assurer que la zone critique ne produit pas une porosité qui dépasse la norme ASTME505 niveau 2. La plage de diamètres acceptables des pores dans le moulage est ≤∉ 1.6 mm, le taux de pores doit être contrôlé à moins de 6.2 % et le diamètre des pores sur la surface usinée ne doit pas être supérieur à 2.0 mm.

En termes de contrôle qualité de la production, l'inspection visuelle est principalement responsable de l'inspection des défauts d'apparence des pièces moulées, et l'inspection aux rayons X est responsable du contrôle de la qualité interne des pièces moulées. Cependant, en production de masse, du point de vue de l'accélération de la vitesse de production et de la maîtrise des coûts de production, ces deux méthodes présentent certains défauts. Par conséquent, le processus de moulage sous pression en alliage d'aluminium est analysé et référencé avec CAE et d'autres technologies auxiliaires afin d'améliorer la qualité inhérente des moulages. Le contrôle des problèmes est géré au stade brut.

2.3 Paramètres de processus et sélection de l'équipement

Selon les caractéristiques structurelles et les exigences de production de la coulée, la pression de coulée est fixée à 350T. Selon l'expérience de production de produits similaires dans le passé, telle qu'une combinaison de moules déraisonnable et une sélection incorrecte des paramètres de processus, le problème d'une vitesse de remplissage excessive du métal liquide se produira pendant le processus de moulage sous pression. , entraînant l'obstruction de la décharge de gaz dans la cavité et formant éventuellement des défauts de qualité tels que des pores ou des impuretés d'oxyde excessives dans le produit fini, ce qui affecte le taux de réussite de la coulée.

Selon les exigences de conception du moulage, l'épaisseur de la couche de surface dense du moulage en coquille à paroi mince n'est que de 0.8 mm. Si elle est traitée correctement, la structure centrale sera lâche, ce qui entraînera une réduction des performances de la coque et de la résistance à la pression. Par conséquent, lors de la conception du moule, la broche de positionnement est utilisée pour coordonner le positionnement et le volume de traitement est contrôlé à moins de 0.5 mm. Cela permet de gagner du temps d'usinage et est plus propice à l'amélioration de la qualité inhérente de la coulée.

2.3.1 Sélection du programme de moule

Conformément aux exigences de conception du moulage de la coque en alliage d'aluminium, la conception virtuelle a été réalisée à l'aide du logiciel AnyCast-ing et trois schémas de conception d'entrée différents ont été obtenus. Par comparaison, le canal d'écoulement avec un remplissage d'écoulement plus doux a finalement été déterminé. Le plan de conception C est de réaliser des moules, et on constate en production réelle que ce plan a un meilleur effet sur l'amélioration des défauts internes des carapaces et l'augmentation du rendement de la carapace.

2.3.2 Réglage de la température de fusion

Combiné avec le poids structurel de la coque de coulée, une machine de coulée sous pression à chambre de presse à froid 350T est utilisée pour le moulage sous pression des pièces moulées, et la température est réglée dans la plage de 640℃+/-20℃. Afin de garantir que la pression du processus de remplissage du liquide métallique est stable, essayez d'éviter les écoulements turbulents, les éclaboussures et autres problèmes causés par l'entraînement des scories d'oxydation secondaire ou l'érosion du noyau, le taux d'augmentation de la pression est fixé à 1.3 kPa/s.

2.3.3 Purification du liquide d'alliage

Afin d'améliorer la qualité des moulages de coque en alliage d'aluminium et de réduire l'impact des pores, des trous d'épingle et des inclusions de laitier sur le taux de qualification du produit, une étape de raffinage secondaire est utilisée dans le processus de moulage, c'est-à-dire que l'alliage est affiné une fois avant et après la sortie du four. En même temps, un tamis filtrant en fibre est utilisé au niveau de la buse montante, un tamis filtrant en céramique est utilisé à la porte horizontale et un tamis filtrant en fibre à double couche est placé à l'extrémité de la porte horizontale et de l'ouverture de l'espace pour effectuer filtration triple pour contrôler l'apparition de défauts de laitier produit. taux.

Situation de production réelle et effet

Selon le schéma et le processus ci-dessus, 6 échantillons de coques ont été sélectionnés au hasard pour être inspectés dans la production réelle, et il a été constaté que le schéma C a un meilleur effet sur l'amélioration des défauts internes des moulages de coques et l'augmentation du rendement de la coque. Grâce à l'inspection aux rayons X, il a été constaté que le taux de réussite du contrôle interne atteignait 100 % ; puis le test de tournage de précision a révélé que l'indice de porosité de la surface usinée atteignait le niveau 505 de la norme ASTM E2 ; grâce à l'essai d'écrasement destructif, il a été constaté que tous les échantillons pouvaient résister à une pression supérieure à 25 kN. On peut voir que la conception de la coulée de coque en alliage d'aluminium et la sélection de processus introduites dans cet article sont relativement raisonnables, et certains effets ont été obtenus en contrôlant la qualité du produit.

Conclusion

Avec l'amélioration continue de la science et de la technologie et des processus connexes, le processus de moulage sous pression des pièces en alliage d'aluminium a été continuellement amélioré. Le flux de processus traditionnel associé est long, ce qui n'est pas propice au contrôle de la qualité dans le processus de coulée. Afin d'assurer l'amélioration de la qualité de la production, il est nécessaire de commencer la gestion de la qualité dès l'étape des matériaux. Le processus de production et les technologies clés des moulages de coques en alliage d'aluminium ci-dessus ont atteint des normes raisonnables et réalisables grâce à une conception scientifique et à une sélection de programmes, ce qui prouve que les technologies et les processus pertinents peuvent répondre aux exigences de qualité de la production en série pour les produits de moulage connexes, et également vérifier l'alliage d'aluminium Le rôle des technologies de moulage sous pression de pièces clés dans l'amélioration de la qualité globale des produits connexes.

Veuillez conserver la source et l'adresse de cet article pour réimpression:L'analyse de la technologie clé de moulage sous pression en alliage d'aluminium

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés