Les points clés du nouveau type de moulage sous pression de boîtier d'huile en alliage d'aluminium multifonctionnel

Visant la tendance de développement des moteurs automobiles vers un poids et une intégration plus légers, les principaux points d'un nouveau type de carter d'huile moulé sous pression sont expliqués avec force. Les points de technologie de conception de moulage sous pression sont divisés en trois parties, utilisant différentes méthodes de coulée et de nouvelles technologies pour concevoir des produits ; à partir des points de contrôle du processus de moulage sous pression, chaque facteur qui affecte la qualité du produit dans le processus de production est surveillé pour réduire les taux de défauts du produit. Grâce à ces deux aspects de contrôle, le taux de qualification des produits est supérieur à 97 %, et la production de masse est stable.

Avec le développement rapide de l'industrie automobile, des exigences plus élevées sont imposées sur les matériaux, la conception et la fabrication de pièces, et une intégration élevée, des performances élevées et un faible coût sont devenus la tendance du développement. Le carter d'huile et le bloc-cylindres inférieur sont des éléments importants du moteur automobile. En intégrant l'arbre d'équilibrage inférieur du bloc-cylindres et la fonction de collecte et de filtrage du carter d'huile sur la même pièce, le poids et le volume du moteur sont efficacement réduits. Cependant, en raison de la structure complexe et des changements d'épaisseur de paroi importants, il doit être divisé en différents produits et traité séparément, puis combiné et traité, ce qui entraîne des difficultés dans la fabrication du produit.

Le carter d'huile intégré d'un moteur étudié dans ce sujet contient trois pièces moulées : le corps de carter d'huile, le couvercle de palier d'équilibrage et un seul couvercle de palier d'équilibrage. En utilisant un alliage modifié A380, l'épaisseur de paroi moyenne de la pièce moulée est de 3 mm, l'épaisseur de paroi minimale est de 2.5 mm et la masse de l'ébauche est de 10.74 kg. La cavité intérieure doit être étanche sous 300 kPa, et le passage d'huile n'a pas de fuite à 600 kPa et la température dépasse 60 ℃. Fuite, utilisée dans les moteurs 1.5T, avec une production annuelle de 400,000 XNUMX pièces, ce qui est un moulage de carter d'huile complexe typique.

Points techniques de la conception de moulage sous pression

1.1 Conception du coureur

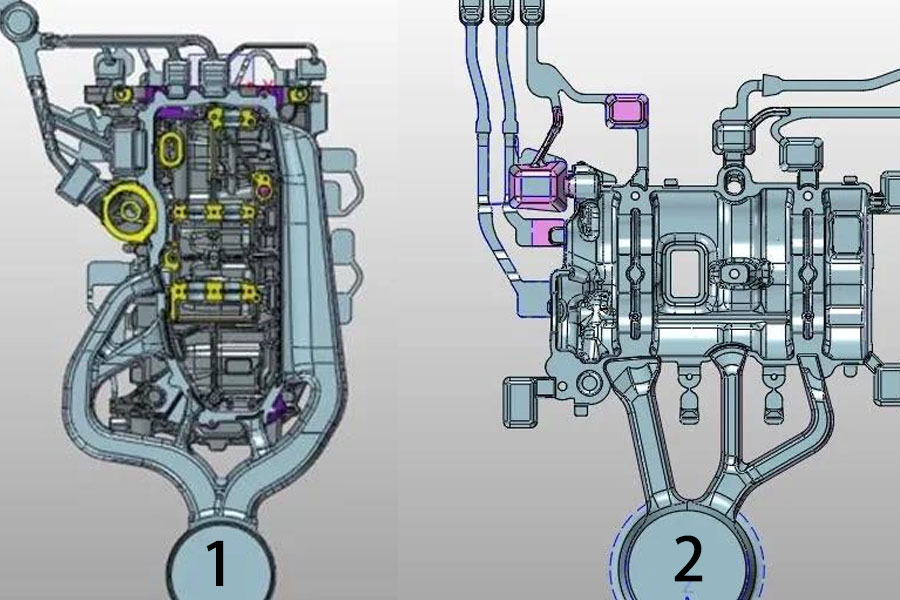

Casting 1 adopte une conception de coulée à trois côtés, mais se concentre sur la coulée globale d'un côté, comme le montre la figure 1. Comme le produit est long (la longueur de haut en bas atteint 437.2 mm), la conception de coulée à trois côtés peut efficacement atténuer le problème du long processus, de manière à remplir le produit dans différentes zones. Cependant, étant donné que l'épaisseur globale de la paroi du produit est plus épaisse et qu'il y a de nombreux inserts surélevés au niveau de la position de coulée, afin d'éviter que la fluidité de l'aluminium en fusion ne soit bloquée, le remplissage d'un côté est renforcé, et la section transversale zone est progressivement rétrécie dans son ensemble pour accélérer l'écoulement de l'aluminium en fusion. Grappe de conception.

Casting 2 est un couvercle de palier d'équilibrage, de forme relativement simple, seules les deux rainures d'huile de l'arbre d'équilibrage du milieu sont épaisses. Sur la base du schéma d'écoulement simple de l'aluminium fondu, afin de réduire les coûts et d'augmenter le débit de sortie effectif de l'aluminium fondu, un schéma de coulée unilatéral est adopté et la porte est placée dans la zone d'épaisseur de paroi pour l'alimentation, comme illustré à la figure 2.

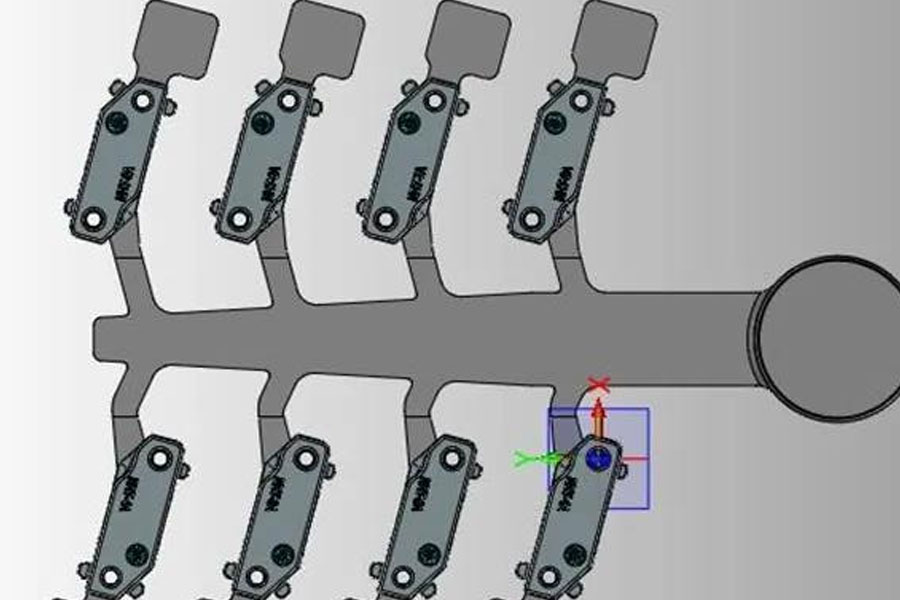

Casting 3 est un couvercle de tuile à arbre d'équilibrage unique avec une partie plus petite (taille 63 mm) × 15 mm × La conception d'une cavité et de huit moules est adoptée pour le remplissage et le coulage, comme le montre la Fig. 3.

1.2 Méthode d'échappement

Pour la coulée complexe 1, un vide poussé est utilisé pour l'échappement. Coulée 2, utilisant un bloc d'échappement de type "planche à laver" ordinaire. Casting 3 adopte directement le sac de laitier et le canal d'échappement du noyau de moule à la queue du sac de laitier. Les points principaux de la technologie d'échappement de la coulée 1 sont soulignés ici.

Étant donné que les passages d'huile à haute pression et les filtres à huile des pièces moulées sont concentrés dans la queue d'eau, l'effet d'échappement de la queue d'eau est le facteur clé qui détermine la qualité interne de ces emplacements. La coulée 1 utilise un échappement sous vide poussé pour réduire la pression d'air dans la zone de pression négative de la queue d'eau de la coulée. Tout d'abord, le volume de la cuve à vide doit être choisi ≥ 800 L (800 L ici c'est plus de 10 fois le volume du moule contenant la cavité et la goulotte) pour former rapidement le canal de dépression. Deuxièmement, le pipeline reliant le moule et la machine à vide doit être scellé et étanche à l'air, et le degré de vide du pipeline doit être maintenu à moins de 2 000 Pa. Troisièmement, le moule est scellé avec un ruban d'étanchéité, et toutes les goupilles de dé à coudre et de noyau sont enduits de mastic. Une fois le moule fermé, le vide de la cavité doit être maintenu à moins de 4 000 Pa. Enfin, choisissez la meilleure production du poinçon scellé, ou utilisez la version étendue du poinçon pour augmenter la zone de scellage du poinçon et atténuer efficacement la fuite d'air dans la cavité.

1.3 Température du moule

En raison des caractéristiques du vide poussé, l'aluminium fondu n'est pas complètement rempli conformément à l'état de fluide théorique (voir Figure 4), et l'aluminium fondu se solidifie facilement rapidement à certains endroits lorsqu'il est aspiré, provoquant des défauts de moulage sous pression tels que comme les pores de moulage sous pression, les trous de retrait et les fissures. Le produit de cette coulée 1 commence à se mettre sous vide lorsque le poinçon passe à la position de 410 mm (le remplissage liquide de l'aluminium atteint l'exigence de 70 %) et ferme le vide à la position de 540 mm. Temps), la course du vide est de 130 mm et le temps est de 0.874 s. Dans un laps de temps aussi court, il faut s'assurer que l'aluminium liquide aspiré ne se solidifiera pas à l'avance dans une position importante dans la queue de l'eau. Par conséquent, la température du moule à ces positions est contrôlée à 220 ℃ et 180 respectivement en utilisant une machine à température d'huile. L'augmentation de la température du moule et l'amélioration de la liquidité de l'aluminium fondu sont la clé pour garantir la qualité interne de ces deux emplacements importants.

Les moulages 2 et 3 sont de structure relativement simple, de courte distance de remplissage et faciles à former. Ils ne nécessitent pas une température de moule élevée, tant que la température de surface du moule est élevée et que le produit ne noircit pas.

1.4 Options de refroidissement du moule

Ce moulage 1 utilise la technologie de refroidissement super-point et la technologie d'alimentation en eau intermittente. Étant donné que la production de moulage doit maintenir une température plus élevée et qu'il y a plus de bossages d'insert du côté du moule mobile, il est nécessaire de s'assurer que la température élevée est non seulement assurée, mais également que les inserts surélevés ne formeront pas de joints chauds et ne provoqueront fissures de retrait et autres défauts. Le processus de coupe est effectué pour chaque plaquette et le refroidissement ponctuel est entraîné à l'intérieur de la plaquette. L'équipement périphérique synchrone utilise une méthode d'alimentation en eau intermittente. Lors de l'étape de solidification du produit, l'électrovanne est ouverte pour refroidir localement le produit. Cela permet non seulement d'obtenir une température plus élevée, mais également un bon effet de refroidissement. Le processus de refroidissement super-point est conçu pour le moulage sous pression d'aiguilles à noyau, comme le montre la flèche sur la figure 1. Une aiguille de 4 mm au milieu de la zone d'épaisseur de paroi provoquera directement un rétrécissement. La conception de refroidissement super-point est utilisée pour l'aiguille de 4 mm, ce qui peut résoudre le problème des pores du trou fileté. De même, dans d'autres points chauds croisés, la conception de l'aiguille froide super-point est utilisée là où l'aiguille peut être éjectée, ce qui atténue considérablement les problèmes de brûlures, de stomates et d'aiguilles cassées. Le réglage de l'heure du refroidissement super-point et de l'alimentation en eau intermittente doit tenir compte de l'épaisseur de la paroi du trou perforé du matériau et de son emplacement. Par conséquent, les aiguilles froides dans ces différentes zones doivent être contrôlées par zone.

Casting 2 n'a qu'un trou de rainure d'huile de 4 mm au milieu de l'arbre d'équilibrage et un trou de boulon de Φ8 mm à l'entrée d'alimentation, qui utilise un contrôle à froid super-point. Parce qu'après le décapage du liquide d'aluminium, un canal lâche se formera entre les zones d'épaisseur de paroi moyenne, une aiguille froide sur-point doit être utilisée pour augmenter de force la couche dense autour du trou d'épingle, avec un délai de 1 s et un refroidissement de 10 s. Les 16 petites aiguilles de Φ8 mm de la coulée 3 utilisent toutes un contrôle à froid super-point pour maintenir l'épaisseur de la couche dense près du trou d'épingle.

1.5 Sélection de la technologie d'extrusion locale

La broche d'extrusion locale peut rapidement résoudre le rétrécissement dans la zone d'épaisseur de paroi et est largement utilisée dans le domaine du moulage sous pression. L'analyse des joints chauds d'écoulement de moule est illustrée à la figure 5. Il existe de nombreux joints chauds dans la coulée 1, et la position des broches d'extrusion doit être raisonnablement disposée. Premièrement, éliminez les nœuds chauds qui peuvent être éliminés en utilisant l'aiguille froide, et deuxièmement, éliminez les nœuds chauds qui ne sont pas dans des positions clés. Enfin, vous devez tenir compte de la disposition du cylindre de la goupille de serrage dans l'espace interne du moule. Il est généralement disposé à un endroit où la structure est compliquée et les fuites d'air sont évitées.

Points clés du contrôle du processus de moulage sous pression

2.1 Contrôle du débit de pulvérisation lors de la coulée sous pression

Pendant le processus de moulage sous pression, le débit de pulvérisation est mesuré séparément par les moules mobiles et fixes, le moule mobile est contrôlé à 3 200 ml et le moule fixe est contrôlé à 2 200 ml. De plus, les valeurs de déviation supérieure et inférieure sont définies séparément pour les débits de moule dynamiques et fixes. Étant donné que le débitmètre électromagnétique sélectionné a une précision de 50 ml, l'écart de réglage est de ± 200 ml et 200 ml est la valeur réelle mesurée après la réduction d'un pistolet de pulvérisation. Pendant le processus de production, si la valeur de déviation est dépassée, un signal d'alarme sera émis directement pour arrêter le cycle de production de moulage sous pression. Par conséquent, il peut empêcher efficacement la pulvérisation d'être bloquée en raison du pistolet de pulvérisation, ce qui peut provoquer le collage de moisissures et des brûlures.

2.2 Contrôle du processus de la température de l'aluminium fondu

Étant donné que l'effet de conservation de la chaleur du four de maintien est bon, mais que la vitesse de chauffage est plus lente que celle du four quantitatif, la température d'entrée de l'aluminium fondu doit être contrôlée. La température de coulée de l'aluminium fondu est de 675 ± 10 °C, de sorte que la température d'entrée de l'aluminium fondu dans la poche de transport doit être maintenue au-dessus de 700 °C. L'alimentation en dessous de cette température affectera l'état d'écoulement de l'aluminium fondu pendant le processus de remplissage, entraînant une augmentation de la proportion de pores à des emplacements locaux. L'ajout de matériaux au-dessus de 730 ℃ provoquera de graves brûlures et un collage d'aluminium sur la surface du moule, ce qui affectera la qualité d'apparence de la pièce moulée. Réglez l'alarme de température de l'aluminium fondu pour le four de maintien. Si la température de coulée n'est pas dans la plage, le four de maintien déclenche une alarme et arrête le cycle de production de moulage sous pression, ce qui peut prévenir efficacement les défauts causés par l'écart de température de l'aluminium fondu.

2.3 Contrôle du vide

Étant donné que le moule de coulée 1 est scellé avec un ruban d'étanchéité de moule mobile et fixe, toutes les goupilles de dé à coudre et de noyau sont scellées en appliquant du mastic, et la goulotte est également une goulotte intégrale, mais le poinçon n'utilise pas de poinçon de scellement spécial, mais utilise un poinçon de plaque d'extension (rallongé à 150 mm). Dans une telle condition scellée, une alarme sera déclenchée lorsque le degré de vide est réglé pour dépasser 4 kPa (4 kPa est une valeur d'alarme empirique définie en fonction du taux de réussite élevé pendant le processus de production), et le degré de vide est généralement d'environ 2.3 kPa . Les valeurs de propreté et de colmatage sont généralement proches de 101 kPa, et la valeur d'alarme réglée est de 90 kPa (90 kPa est réglé selon le cycle de nettoyage de la cuve filtrante en usine). À la fin d'un cycle de nettoyage, le réservoir du filtre de la vanne d'aspiration doit être nettoyé à temps. Le fait de ne pas le nettoyer affectera l'effet d'aspiration. La valeur de réglage du réservoir à vide est de 1 kPa, ce qui est généralement compris entre 2.2 et 400 Pa. Tant que la valeur requise est dépassée, une alarme sera émise et la machine de coulée sous pression sera arrêtée.

2.4 Surveillance des paramètres réels d'injection

La machine de moulage sous pression adopte le modèle domestique Ube 1650T. En plus de son propre système de contrôle des paramètres de la machine de moulage sous pression, il utilise également un système de traçabilité de code bidimensionnel (appelé système MES en usine) pour connecter la machine de moulage sous pression et les équipements auxiliaires périphériques afin que le système MES puisse lire le paramètres de production de chaque moule en temps réel et les renvoyer au cloud pour comparaison dans le cloud (la valeur de comparaison du cloud est entrée dans le cloud à l'avance selon les besoins, et différentes valeurs de plage sont sorties en fonction de la réalisation réelle de différents Par exemple, la vitesse lente est de ± 0.05 m/s, la vitesse élevée est de ± 3 m/s, etc., voir Tableau 2), les produits qui dépassent la plage après comparaison seront verrouillés par le système et jugés non qualifiés . Cloud Big Data calcule également régulièrement la relation en temps réel entre l'obsolescence des produits et les modifications des paramètres en fonction du volume de données mis à jour. Découvrez les raisons des fluctuations du taux de rebut au cours d'une période donnée et améliorez le taux qualifié de maintenance des produits. Il existe des fluctuations dans le processus de production de moulage sous pression, qui peuvent rapidement détecter les points problématiques et promouvoir efficacement un cercle vertueux sur place.

2.5 Contrôle du transport de l'eau de moulage sous pression

Au début du transport d'eau, chaque ligne utilise une électrovanne pour contrôler le temps de refroidissement direct ou de transport d'eau froide à point ordinaire. La pression de l'eau est de 0.4 MPa et la température de l'eau est de 30 d'eau pure. À l'exception de l'auge, du manchon de matériau, du poinçon, du cône fendu et du manchon de matériau à plaque froide forcée qui sont normalement ouverts et à refroidissement direct, tous les autres refroidissements directs (barrières d'eau) et le refroidissement à grands points sont contrôlés par une électrovanne, délai 3 s, refroidissement 15 s pour assurer la température du moule. Toutes les aiguilles, de Φ4 mm à Φ14 mm (le tube central de Φ1.5 mm à Φ5.5 mm) sont contrôlées par super-point froid, la pression de transport d'eau froide super-point est de 10 MPa, et la température de transport d'eau est de 10 ℃ (ici La température ne peut pas être réglée trop bas, trop bas enlèvera plus de chaleur, mais cela causera facilement des aiguilles cassées), chaque groupe d'aiguilles super froides de la même taille ne dépasse pas 8 (plus de 8 aiguilles dépassent le diamètre du diamètre du tuyau de raccordement diamètre G1/2), toutes les aiguilles sont combinées en un total de 6 groupes, à l'exception de l'aiguille froide à pointe Φ4 mm, le temps de retard est de 5 s et le refroidissement est de 13 s, et le Φ4 L'aiguille froide au point mm est réglée pour retarder 4 s et le temps de refroidissement est de 13 s pour cibler le champ de température du moule. Dans la zone qui doit être refroidie rapidement, réduisez l'apparition de points chauds. Il garantit non seulement l'équilibre et la conservation de la température du moule, mais élimine également les points chauds locaux et garantit la qualité du produit.

3. La qualité du nouveau carter d'huile multifonctionnel. Les trois produits sont fabriqués sur deux machines différentes, et la production quotidienne atteint 980 pièces/jour, 1,500 12,000 pièces/jour et 1 3 pièces/jour de la coulée 97 à la coulée 8. Le taux de réussite global des trois produits jusqu'à la l'assemblage final est aussi élevé que 1%. La figure 2 est une image de l'apparence des pièces moulées 1, 2 et de la qualité interne des pièces moulées 3, XNUMX et XNUMX.

Conclusion 4

- La conception et les points techniques de ce nouveau type de carter d'huile sont l'utilisation flexible du vide, du refroidissement ponctuel, de l'extrusion, de l'équilibre de la température du moule et d'autres processus sous 3 modes de coulée et d'échappement différents, et le traitement final est combiné en un seul composant.

- Le point clé du contrôle du moulage sous pression est de creuser en permanence plus profondément et de surveiller les facteurs qui affectent l'instabilité de la qualité du produit, afin d'obtenir un processus de production stable.

- Après avoir réussi la conception du plan préliminaire et l'identification et l'analyse des points techniques, le contrôle du processus qui tend à être une surveillance automatisée est adopté, de sorte que la qu

Veuillez conserver la source et l'adresse de cet article pour réimpression: Les points clés du nouveau type de moulage sous pression de boîtier d'huile en alliage d'aluminium multifonctionnel

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés