Recherche sur le système d'obturation de moule de moulage sous pression

Le moulage sous pression est l'un des moyens importants pour le formage des métaux non ferreux. Pendant le processus de moulage sous pression, en raison des différents états d'écoulement du métal en fusion dans la cavité, des phénomènes indésirables tels que des barrières froides, des motifs, des pores et une ségrégation peuvent se produire. Afin d'éviter ces phénomènes indésirables, il est tout à fait nécessaire de contrôler l'écoulement du métal en fusion dans la cavité. La clé pour contrôler le flux de métal en fusion dans la cavité réside dans la recherche et la conception du système de moulage sous pression.

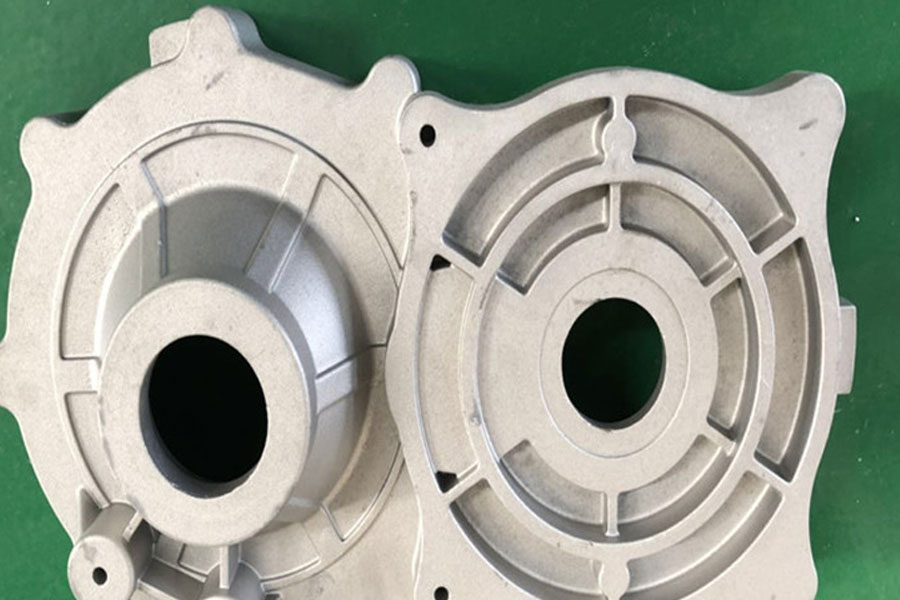

Le processus de production des moules de coulée sous pression

Le processus CAD/CAE/CAM/CAT de fabrication de moules de moulage sous pression.

La conception du système de coulée du moule de moulage sous pression

Dans la recherche du système de moulage sous pression, la position et la forme de la porte sont des facteurs importants pour contrôler l'état d'écoulement et la direction de remplissage de la solution. Tout d'abord, concentrez-vous sur l'emplacement de la porte et la forme du canal, concevez la porte, le canal, le sac de scories, la goulotte de trop-plein et le conduit d'échappement ; utilisez ensuite le logiciel CAE pour analyser le flux de solution à l'intérieur de la cavité. La position et la taille de la glissière intérieure et de la porte intérieure ont une influence décisive sur la méthode de remplissage.

La conception de la porte intérieure

Lors du réglage de la porte sur le produit fini, il est généralement effectué selon la procédure suivante :

- Formule de calcul de la section de grille : A=U/(vt) : volume de produit (cIn.):A : Section de grille (cm2)/v : Vitesse de la solution d'aluminium de grille (cm/s)/T : Remplissage temps (s)

- Calculez la section transversale de la porte intérieure.

- Selon la section transversale de la porte intérieure, définissez la forme de la porte, puis définissez la position de la porte et concevez initialement la position de la goulotte d'écoulement et du sac de scories.

- Créez différents schémas de portes (réduisez généralement d'abord la section transversale de la glissière intérieure et agrandissez-la si nécessaire après le test) et créez des données 3D.

- Effectuez une analyse CAE (c'est-à-dire une analyse de flux) sur la base des données 3D produites.

- Évaluer les résultats de l'analyse.

- S'il y a des phénomènes défavorables après l'évaluation, le plan doit être amélioré, puis l'analyse CAE doit être effectuée jusqu'à ce qu'un plan plus satisfaisant soit obtenu.

Conception de la carotte et du système d'échappement

La porte intérieure doit être placée à une position où le métal en fusion s'écoule le mieux dans la cavité, l'échappement est rempli et tous les coins de la cavité peuvent être remplis de métal en fusion. Utilisez une porte interne dans la mesure du possible. Si plusieurs portes internes sont nécessaires, des précautions doivent être prises pour s'assurer que le flux de métal en fusion n'interfère pas les uns avec les autres ou ne se rencontrent pas dans la cavité sans se disperser (c'est-à-dire en guidant le flux de métal pour qu'il s'écoule dans une direction) afin d'éviter la convergence des métal en fusion dans le vortex de la cavité.

Lorsque la taille du la coulée est grand, il est parfois impossible d'obtenir la section transversale requise du patin à partir d'un seul patin, il faut donc utiliser plusieurs patins. Cependant, il est à noter que le réglage de la rigole interne doit garantir que le métal en fusion n'est guidé pour s'écouler que dans un seul sens, de manière à éviter les courants de Foucault lors de la fusion du métal en fusion dans la cavité.

Le courant de métal en fusion doit tourner le moins possible dans la cavité afin que le métal en fusion puisse atteindre la partie à paroi épaisse du moulage sous pression.

Le flux de métal en fusion doit être aussi court et uniforme que possible.

La section transversale du canal interne est progressivement réduite vers le canal interne pour réduire l'entraînement de gaz, ce qui est bénéfique pour améliorer la compacité du moulage sous pression. La glissière intérieure doit être transitionnée en douceur pendant le processus d'écoulement pour éviter autant que possible les virages brusques et l'impact de l'écoulement.

Lorsqu'il y a plusieurs cavités, la section transversale du canal doit être réduite en sections en fonction du rapport de volume de chaque cavité.

L'air dans la cavité et le gaz volatilisé du lubrifiant doivent être poussés vers la rainure d'échappement par le métal en fusion qui s'écoule, puis s'échapper de la cavité par la rainure d'échappement. En particulier, le flux de métal en fusion ne doit pas laisser les gaz dans le trou borgne et boucher prématurément la gorge d'échappement.

Le flux de métal ne doit pas former de choc thermique sur la mauvaise dissipation thermique. Pour les pièces moulées sous pression avec des nervures, le métal doit s'écouler autant que possible dans la direction des nervures.

Il faut éviter que le métal en fusion n'emporte directement les pièces et les noyaux du moule facilement endommagés. Lorsque cela est inévitable, une zone d'isolement doit être définie sur la cheminée d'injection pour éviter les chocs thermiques.

Généralement, plus le canal interne est large et épais, plus le risque d'écoulement non uniforme est grand. Dans le même temps, essayez de ne pas utiliser de barrières trop épaisses ; éviter la déformation lors de la coupe des portes.

Échappement de la cavité

La goulotte de trop-plein permet d'évacuer le métal en fusion projeté initialement lors de la coulée et d'homogénéiser la température du moule. La rainure d'écoulement de liquide est placée à la position où le moule est facile à contenir du gaz, et est utilisée pour les gaz d'échappement afin d'améliorer l'état d'écoulement du métal en fusion et de guider le métal en fusion vers tous les coins de la cavité pour obtenir une bonne surface de coulée . La rainure d'échappement est reliée à l'avant de la rainure de trop-plein et du sac de laitier, ou directement reliée à la cavité.

La surface transversale totale de la fente d'échappement doit être à peu près équivalente à la surface transversale de la glissière intérieure.

La position de la rainure d'échappement sur le plan de joint est déterminée en fonction de l'état d'écoulement du métal en fusion dans la cavité. La rainure d'échappement doit être "pas droite" mais "courbée" pour éviter que le métal en fusion ne pulvérise et ne blesse les gens. La profondeur de la rainure d'échappement sur la surface de séparation est généralement de 0.05 mm à 0.15 mm; la profondeur de la rainure d'échappement dans la cavité est généralement de 0.3 mm~0.5 mm ; la profondeur de la rainure d'échappement sur le bord du moule est généralement de 0.1 mm à 0.15 mm ; La largeur de la fente d'échappement est généralement de 5 mm à 20 mm.

L'espace d'échappement entre la goupille d'éjection et la tige de poussée est très important pour l'échappement de la cavité, généralement contrôlé à 0.01 mm-0.02 mm, ou agrandi jusqu'à ce qu'aucune bavure ne soit produite.

L'échappement à noyau fixe est également une méthode d'échappement efficace. Habituellement, un écart de 0.05 mm-0.08 mm est contrôlé sur la périphérie du noyau, de sorte que le col de positionnement du noyau est ouvert avec une largeur et une épaisseur de fente d'échappement de 1 mm à 2 mm, et le gaz dans la cavité est ouvert hors du fente d'échappement le long du col. Il est évacué par le fond de la cavité. La rugosité de la fente d'échappement ne doit pas être négligée. Il doit conserver un degré élevé de douceur pour éviter d'être bloqué par la peinture adhérant à la saleté pendant l'utilisation, ce qui affectera l'échappement.

Évaluation de l'analyse des flux et contre-mesures

Dans le processus de conception du moule, le flux de métal doit pouvoir s'écouler dans une direction autant que possible. Une fois l'écoulement analysé, lorsque des courants de Foucault sont détectés dans la cavité, l'angle ou la taille d'avance de la grille interne doit être modifié pour éliminer l'état des courants de Foucault.

Lorsque le métal en fusion se rencontre, laissez le métal en fusion continuer à s'écouler sur une certaine distance avant d'arrêter l'écoulement ; par conséquent, un bac de trop-plein et un sac de scories doivent être ajoutés à l'extérieur de la cavité au niveau de la jonction pour permettre au métal en fusion et aux composés d'air de s'écouler dans le bac de trop-plein et le sac de scories ; laisser le métal fondu suivant être propre et à température ambiante.

Lorsque la vitesse de remplissage des différentes pièces est différente, l'épaisseur ou la largeur de la porte intérieure doit être ajustée (augmenter progressivement si nécessaire) pour atteindre l'objectif d'une vitesse de remplissage pratiquement identique, mais cela doit être atteint en élargissant autant le canal intérieur que possible.

Après l'analyse du flux, la partie calorifuge de remplissage est trouvée et un canal interne peut également être ajouté. Pour les pièces moulées sous pression à paroi mince, un temps de remplissage plus court doit être sélectionné pour le moulage sous pression ; par conséquent, le temps de remplissage doit être réduit en augmentant la section transversale du canal interne pour obtenir une meilleure qualité de surface.

Pour les moulages sous pression à paroi épaisse qui nécessitent une grande compacité, il est nécessaire d'assurer une ventilation efficace. Un temps de remplissage moyen doit être utilisé pour le moulage sous pression. Par conséquent, la section transversale du canal intérieur doit être ajustée pour obtenir le temps de remplissage correspondant et obtenir une meilleure qualité de surface et une meilleure qualité interne.

En bref, dans le processus de conception de moules de coulée sous pression, il convient de veiller à éviter de nombreux phénomènes indésirables. Même à l'ère d'aujourd'hui où les méthodes d'analyse CAE sont disponibles, au début de la conception de la carotte, l'expérience résumée est d'abord considérée dans le système de déclenchement, combinée organiquement, analysée, améliorée et mise à niveau, ce qui est destiné à obtenir un effet multiplicateur avec la moitié de l'effort.

Veuillez conserver la source et l'adresse de cet article pour réimpression:Recherche sur le système d'obturation de moule de moulage sous pression

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés