Influence du film d'oxyde métallique sur la qualité des pièces moulées en alliage d'aluminium

La "coulée" est un procédé de formage de métal liquide. Il est bien connu que le métal liquide à haute température va s'oxyder en surface dans l'atmosphère et produire un film d'oxyde.

Cependant, pendant longtemps, l'impact de ce film d'oxyde sur la qualité des pièces moulées en alliage d'aluminium n'a fondamentalement considéré que le problème des inclusions non métalliques dans le métal en fusion, et aucune autre discussion n'a été faite.

J. Campbell de l'Université de Birmingham, Royaume-Uni, sur la base d'années de recherche, a découvert que les bi-films pliés ont un impact très important sur la qualité des pièces moulées en alliage d'aluminium du point de vue macro et micro. Campbell et al. croient que la compréhension des bi-films est la découverte la plus excitante. À l'heure actuelle, nous nous référons temporairement aux conclusions préliminaires et aux idées obtenues par Campbell et d'autres sous le nom de "théorie des bi-films".

Après l'intercalaire du film d'oxyde impliqué dans l'alliage d'aluminium liquide, son influence sur la qualité de la coulée peut être grossièrement divisée en deux aspects :

L'un est l'aspect macroscopique. En plus de découper la matrice métallique pour réduire les propriétés mécaniques, il induit également des défauts de coulée tels que la porosité et un faible retrait ;

L'autre est l'aspect microscopique, qui a une influence importante sur la taille des grains, la distance entre les dendrites, et l'effet de modification du Na et du Sr dans l'alliage aluminium-silicium.

1. Les caractéristiques du film d'oxyde à la surface du métal liquide

En analysant les caractéristiques du film d'oxyde, la densité et le point de fusion du liquide mère métallique sur lequel il est fixé ne peuvent être considérés en même temps. En termes d'acier et de fer, prenons l'exemple de la production de pièces moulées en acier. Le FeO produit par l'oxydation de l'acier en fusion a un point de fusion et une densité bien inférieurs à ceux de l'acier en fusion, et est très actif à haute température, et il est pratiquement impossible d'exister seul. FeO peut se combiner avec SiO2 pour former FeO.SiO2, qui peut réagir avec le silicium et le manganèse dans l'acier pour former MnO et SiO2, puis se combiner pour former MnO.SiO2. Il peut également réagir avec le carbone dans l'acier pour former du CO, et il y en aura une petite partie. Dissous dans l'acier fondu. Si le traitement de désoxydation est inapproprié, ou si l'acier en fusion est oxydé deux fois après le taraudage, cela augmentera le nombre d'inclusions non métalliques dans l'acier, ou provoquera des défauts tels que des pores ou des inclusions de laitier à la surface de la coulée. Cependant, les oxydes produits à la surface de l'acier en fusion ont des points de fusion inférieurs à la température de l'acier en fusion et ne peuvent que s'accumuler. Ils ne peuvent pas être pliés dans une couche intermédiaire de film d'oxyde et suspendus dans l'acier fondu, il n'y aura donc aucun problème causé par la couche intermédiaire de film d'oxyde. .

La situation des alliages d'aluminium et des alliages de magnésium est complètement différente. Une brève description des alliages d'aluminium est la suivante : L'aluminium est très actif à l'état liquide, et la surface de l'aluminium fondu peut facilement réagir avec l'oxygène de l'atmosphère pour former des films d'Al2O3. Le point de fusion de l'Al2O3 est beaucoup plus élevé que celui de l'alliage d'aluminium liquide et il est très stable. La densité de l'Al2O3 est légèrement supérieure à celle de l'aluminium fondu. Par conséquent, le film d'Al2O3 est facile à suspendre dans l'aluminium liquide et ne s'agrègera pas et ne se séparera pas de l'aluminium liquide. Lorsque le liquide d'alliage d'aluminium est perturbé, le film d'Al2O3 à la surface se plie en un sandwich et est aspiré dans le métal en fusion, provoquant de nombreux problèmes uniques d'alliage d'aluminium.

2. La formation d'intercalaire de film d'oxyde et ses effets nocifs

Le liquide d'alliage d'aluminium sera fortement perturbé pendant le processus de fusion, lors de la sortie du four de fusion, pendant le traitement métamorphique, lors de la pulvérisation et de la purification à grande vitesse de l'air et pendant le processus de coulée. La perturbation de la surface du métal liquide tirera le film d'oxyde sur sa surface, le faisant se dilater, se plier et se casser. La surface liquide d'alliage propre exposée à la déconnexion du film d'oxyde sera oxydée pour produire un nouveau film d'oxyde. Le pliage du film d'oxyde fera adhérer les surfaces sèches du côté face à l'atmosphère, et une petite quantité d'air sera enroulée entre les deux surfaces sèches pour devenir un "sandwich de film d'oxyde". L'intercalaire du film d'oxyde est facilement impliqué dans le métal en fusion et sera comprimé en petits amas sous l'action du métal en fusion perturbé.

Étant donné que le point de fusion de l'Al2O3 est supérieur de plus de mille degrés Celsius à la température de l'alliage d'aluminium liquide et qu'il présente un degré élevé de stabilité chimique, les petits amas ne fusionneront pas et ne se dissoudront pas dans l'alliage d'aluminium. Bien que la densité de l'Al2O3 soit légèrement supérieure à celle de l'alliage d'aluminium liquide, la densité de l'intercalaire du film d'oxyde enveloppé dans l'air est relativement proche de celle de l'alliage d'aluminium liquide. Par conséquent, en plus de la possibilité de couler la couche intermédiaire de film d'oxyde pendant un séjour prolongé dans un grand four de maintien, elle sera suspendue de manière plus stable dans le liquide d'alliage d'aluminium dans des conditions générales de production de coulée. Le liquide d'alliage d'aluminium qui a des couches intermédiaires de film d'oxyde en suspension produira plus d'intercouches de film d'oxyde lorsqu'il sera à nouveau perturbé. Pendant le processus de production des pièces moulées, la fusion de l'alliage, le coulage du four, le traitement de modification, le traitement de purification, le coulage et d'autres opérations provoqueront de fortes perturbations dans le liquide d'alliage d'aluminium. En plus de conserver la couche intermédiaire de film d'oxyde d'origine, le liquide d'alliage d'aluminium provoquera également une nouvelle perturbation et de nouvelles couches intermédiaires de film d'oxyde sont ajoutées en continu. Par conséquent, le métal fondu entrant dans la cavité contient un grand nombre de minuscules couches intermédiaires de film d'oxyde. Une fois que le métal en fusion a rempli la cavité, il est dans un état statique et la couche intermédiaire du film d'oxyde qui est comprimée en un amas s'étirera progressivement en un petit morceau. Une fois le métal fondu refroidi sous la ligne de liquidus, la nucléation et la croissance des dendrites sont également des facteurs qui favorisent l'étirement de la couche intermédiaire de film d'oxyde qui est comprimée en agglomérats.

Après la solidification de la coulée, un grand nombre de petits intercalaires de film d'oxyde lamellaire sont eux-mêmes de petites fissures, qui jouent le rôle de découpe de la matrice métallique. Bien sûr, les propriétés mécaniques de l'alliage seront réduites, mais le plus nocif est l'induction de pores et de petits trous de retrait. Au fur et à mesure que la température du métal liquide diminue, la solubilité de l'hydrogène dans le métal fondu continue de diminuer, mais il est très difficile pour l'hydrogène de précipiter du métal liquide sous forme de pores. Lorsqu'une autre nouvelle phase (phase gazeuse) est produite dans une phase liquide homogène, elle est toujours formée par l'agrégation de quelques atomes ou molécules d'abord, et son volume est faible. Cette toute petite nouvelle phase a une très grande surface spécifique (c'est-à-dire la surface par unité de volume). Pour produire une nouvelle interface, il faut travailler dessus. C'est l'énergie d'interface de la nouvelle phase, c'est-à-dire sa surface et sa tension de surface. Le produit de. Il est pratiquement impossible d'obtenir une telle quantité d'énergie pendant le processus de refroidissement du liquide d'alliage d'aluminium. Même si le noyau de la nouvelle phase est produit, il a besoin de beaucoup d'énergie pour grandir, et il n'est possible de grandir que lorsque la taille de la nouvelle phase dépasse une certaine valeur critique. Le noyau de la nouvelle phase avec une taille inférieure à la valeur critique ne peut pas grandir et ne disparaîtra que de lui-même. En théorie, il est très difficile pour la phase gazeuse de nucléer et de croître en phase liquide. En fait. S'il n'y a pas d'autres facteurs inducteurs, à condition que la teneur en hydrogène soit fondamentalement normale, il est impossible de produire des pores dans un alliage d'aluminium homogène en raison de la précipitation de l'hydrogène.

Lorsque le métal en fusion contient une grande quantité de couches intermédiaires de film d'oxyde en suspension, la situation est tout à fait différente. La majeure partie de l'intercalaire du film d'oxyde est recouverte d'une petite quantité d'air. Lorsque la température du métal fondu diminue et que la solubilité de l'hydrogène dans celui-ci diminue, les petites bulles d'air dans l'intercalaire du film d'oxyde sont sous vide pour l'hydrogène, et l'hydrogène dissous dans le métal fondu se déplacera vers les bulles d'air. La diffusion moyenne est très pratique. L'hydrogène se diffuse dans les petites bulles d'air, ce qui dilate la couche intermédiaire du film d'oxyde et crée des pores dans le moulage. Si le traitement de purification du liquide d'alliage d'aluminium est bon et que la teneur en hydrogène du métal en fusion est très faible, il y aura peu de pores dans le moulage. Cependant, s'il n'y a pas de couche intermédiaire de film d'oxyde dans le métal fondu, même si la teneur en hydrogène dans le métal fondu est élevée, l'hydrogène ne peut être dissous dans l'alliage qu'à l'état sursaturé pendant la solidification, et il est impossible de produire des pores. Si les conditions d'alimentation de la pièce moulée ne sont pas bonnes, des cavités de retrait se produiront lors du processus de solidification et de retrait. Étant donné que la couche intermédiaire du film d'oxyde est creuse, elle est facile à séparer et des cavités de retrait sont principalement formées au niveau de la couche intermédiaire du film d'oxyde. Dans ce cas, l'hydrogène dissous dans le métal en fusion y diffusera également, provoquant l'expansion des pores.

En résumé, on peut considérer que pour les pièces moulées en alliage d'aluminium, l'intercalaire du film d'oxyde est la principale raison de la détérioration des propriétés mécaniques du matériau et des défauts de piqûre et de pores de la pièce moulée. Afin d'améliorer les propriétés mécaniques du matériau et d'augmenter la densité de la coulée, il est plus important de prendre des mesures pour éliminer l'intercalaire du film d'oxyde que de renforcer l'opération de dégazage et de purification.

Veuillez conserver la source et l'adresse de cet article pour réimpression: Influence du film d'oxyde métallique sur la qualité des pièces moulées en alliage d'aluminium

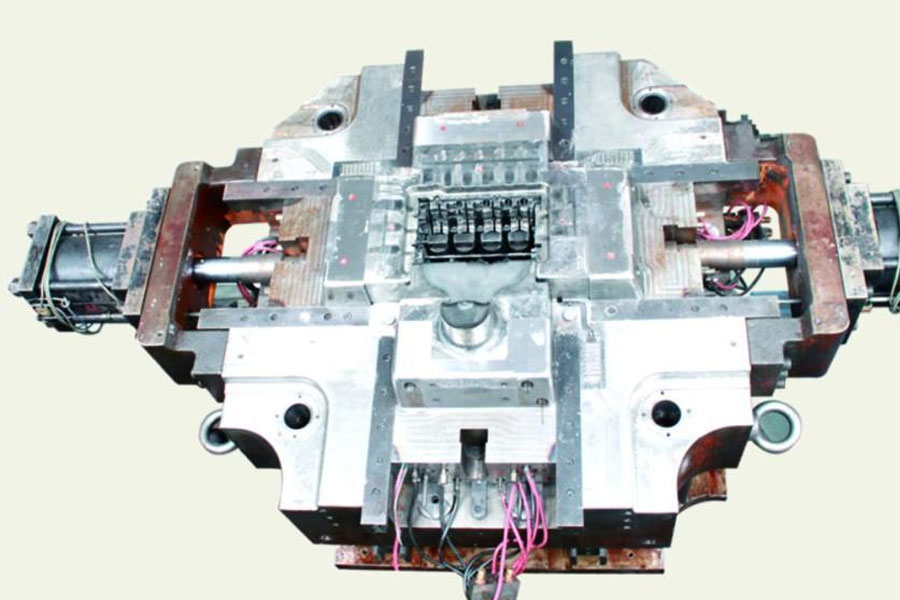

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés