La tendance du développement des pièces moulées automobiles et de sa technologie de fabrication

La coulée est l'une des plus anciennes méthodes de formage des métaux. Environ 15 % à 20 % des pièces automobiles sont des pièces moulées produites par différentes méthodes de moulage. Ces pièces moulées sont principalement des composants clés du système d'alimentation et des composants structurels importants. À l'heure actuelle, la technologie de production de pièces moulées automobiles dans les pays développés dans les industries automobile européenne et américaine est avancée, avec une bonne qualité de produit, une efficacité de production élevée et une faible pollution de l'environnement. Les matières premières et auxiliaires de coulée ont été sérialisées et standardisées, et l'ensemble du processus de production a été mécanisé, automatisé et intelligent. Ces pays utilisent généralement la technologie numérique pour améliorer le niveau de conception du processus de coulée. Le taux de rejet de moulage est d'environ 2% à 5%, et un système de service transnational a été mis en place et un support technique en réseau a été mis en place. En revanche, bien que la production de pièces moulées automobiles dans mon pays soit relativement importante, la plupart d'entre elles sont des pièces moulées noires avec une valeur ajoutée et un contenu technique relativement faibles, et une structure relativement simple, qui est loin du niveau étranger. Cet article traite principalement de l'orientation du développement des pièces moulées automobiles et de la technologie automobile à partir des besoins de développement de l'économie d'énergie automobile et de la protection de l'environnement.

Conception intégrée de pièces moulées automobiles

Avec les exigences croissantes en matière d'économie d'énergie et de protection de l'environnement des automobiles et de réduction des coûts de production, nous utiliserons pleinement les avantages du moulage pour réaliser le moulage de pièces intégrées grâce à une conception raisonnable et une optimisation structurelle de plusieurs pièces formées par emboutissage, soudage, forgeage et moulage. Le formage peut réduire efficacement le poids des pièces et réduire les processus de traitement inutiles, obtenant ainsi des pièces légères et hautes performances.

La forme principale du carter d'essieu monolithique en fonte commune est que des tuyaux en acier sans soudure sont pressés dans les deux extrémités du carter d'essieu en tant que demi-manchons d'essieu et fixés avec des goupilles pour former l'ensemble de carter d'essieu. Afin d'améliorer encore la résistance et la rigidité du carter d'essieu et de simplifier le processus, FAW Group a développé un carter d'essieu intégré dans lequel les manchons d'essieu (les pièces des deux côtés du carter d'essieu sur la figure 1) sont directement coulés sur le carter d'essieu. Le traitement est difficile, la réduction des coûts est plus importante, la structure du carter d'essieu a tendance à être simple et la rigidité du carter d'essieu est meilleure, peut être transformée en une forme complexe et idéale, l'épaisseur de paroi peut être modifiée, une répartition idéale des contraintes peut être obtenue, et sa résistance et la rigidité est à la fois grande, fonctionne de manière fiable. En raison de l'intégration du manchon d'essieu, la taille de la coulée est considérablement augmentée. La longueur de la coulée est de 2 258 mm, et son poids d'une seule pièce dépasse 200 kg. Au vu des caractéristiques de cette coulée intégrée, la société a mis en place une ligne de production dédiée pour assurer la production.

La tendance au développement de l'intégration de pièces moulées automobiles est plus évidente dans le développement de pièces moulées en alliage non ferreux. Afin d'exploiter pleinement les caractéristiques du processus de coulée permettant de produire des pièces moulées à structure complexe, la conception intégrée de pièces moulées à haute pression telles que les panneaux intérieurs de porte, les cadres de siège, les cadres de tableau de bord, les cadres avant et les pare-feu ont a émergé. Les dimensions sont nettement plus grandes que celles produites actuellement. Pour les moulages, une machine de moulage sous pression d'un tonnage de 4 000 à 5 000 tonnes ou même plus est nécessaire pour la production.

Léger des pièces moulées automobiles

Afin d'assurer la résistance et la sécurité de la voiture, réduisez autant que possible le poids à vide de la voiture pour obtenir un poids léger, améliorant ainsi la puissance de la voiture, réduisant la consommation de carburant et la pollution des gaz d'échappement. Pour chaque réduction de 100 kg du poids à vide du véhicule, la consommation de carburant aux 100 kilomètres peut être réduite de 0.3 à 0.6 L. Si le poids du véhicule est réduit de 10 %, l'efficacité énergétique peut être augmentée de 6 à 8 %. Avec le besoin de protection de l'environnement et d'économie d'énergie, le poids léger des automobiles est devenu la tendance du développement automobile mondial, et le poids léger des pièces moulées automobiles est également devenu l'une des directions de développement importantes des pièces moulées automobiles.

Conception légère de pièces moulées automobiles

En raison de la nécessité du facteur de sécurité global des pièces moulées, la conception à épaisseur égale est l'une des principales méthodes de conception pour les pièces moulées automobiles. Cependant, le principal inconvénient de la conception à épaisseur égale est que les performances structurelles ne peuvent pas être pleinement utilisées et que le poids de la pièce moulée est augmenté. Utilisez l'analyse CAE, l'optimisation de la topologie et d'autres méthodes pour optimiser la conception des pièces, de sorte que les valeurs de contrainte des pièces des pièces soient proches, c'est-à-dire que l'épaisseur de paroi de chaque pièce est incohérente et que les pièces avec de petites les forces sont amincies ou inutiles pour réduire les pièces. le poids de. Considérant que le formage par moulage peut réaliser le formage de moulages à structure complexe, diverses sections transversales de forme irrégulière peuvent être réalisées. Lors de la conception, utilisez la CAE ou l'optimisation de la topologie pour effectuer une analyse des contraintes sur les composants. Selon la répartition de la force, déterminez la forme de la pièce et l'épaisseur du matériau de la pièce spécifique. En renforçant, en creusant des trous et en épaississant les pièces moulées, le poids des pièces peut être considérablement réduit.

Moulages automobiles en alliage léger

L'utilisation de matériaux en alliage léger tels que l'aluminium et le magnésium est actuellement la principale mesure de réduction de poids adoptée par les constructeurs automobiles dans divers pays. La densité de l'aluminium est seulement 1/3 de celle de l'acier, et il a une excellente résistance à la corrosion et ductilité. Le magnésium a une densité plus faible, seulement 2/3 de celle de l'aluminium, et a une excellente fluidité dans des conditions de coulée à haute pression. La résistance spécifique (rapport résistance/masse) de l'aluminium et du magnésium est assez élevée, ce qui joue un rôle décisif dans la réduction du poids propre et l'amélioration du rendement énergétique. La compétitivité croissante de l'industrie automobile américaine au cours des deux dernières années est étroitement liée à son adoption à grande échelle de moulages structurels en aluminium-magnésium et de moulages intégrés.

La nouvelle série 5 lancée par la société allemande BMW est équipée de la dernière génération de bloc moteur six cylindres en ligne composite magnésium-aluminium, le poids est réduit de 10 kg par rapport à la génération précédente, ce qui améliore considérablement les performances et le carburant. économie. Cependant, il convient de noter que le prix des matières premières pour les alliages légers tels que l'aluminium et le magnésium est beaucoup plus élevé que celui des matériaux en acier, ce qui limite son application plus large dans l'industrie automobile. Cependant, malgré le prix relativement élevé des matières premières, la consommation actuelle de pièces moulées en magnésium et en aluminium pour bicyclettes augmente d'année en année. D'une part, les progrès technologiques ont compensé l'augmentation des coûts. D'autre part, la concurrence sur le marché a contraint les constructeurs automobiles à réduire leurs bénéfices et à adopter davantage d'alliages légers. Cependant, pour augmenter considérablement la quantité d'alliages légers et réduire le prix d'achat des lingots de magnésium et d'aluminium, le développement d'une technologie de formage avancée est l'une des clés.

Haute performance des matériaux de moulage automobile

L'amélioration des performances du matériau, de sorte que le poids unitaire de la pièce puisse supporter des charges plus élevées, est l'une des méthodes permettant de réduire efficacement le poids de la pièce moulée. Les pièces moulées structurelles de type support représentent une grande partie des pièces moulées automobiles, de sorte que le développement de ses pièces moulées est devenu l'un des centres d'attention. Grâce au traitement thermique et à d'autres mesures, la microstructure du matériau est modifiée, améliorant ainsi la résistance, la rigidité ou la ténacité des pièces, ce qui peut réduire efficacement le poids des pièces.

La fonte ductile austrempé a non seulement une résistance plus élevée que les matériaux en acier moulé ordinaires, mais a également une densité inférieure à celle de l'acier. Sa densité est de 7.1 g/cm3, tandis que la densité de l'acier moulé est de 7.8 g/cm3, ce qui est un matériau largement recommandé ces dernières années. . Il adopte de la fonte ductile austrempée, qui est 10 % plus légère que les pièces moulées en acier sous la même taille de pièces moulées. Dongfeng Motor Corporation a effectué un travail de vérification léger sur un certain type de véhicule utilitaire en utilisant de la fonte ductile au lieu de pièces moulées en acier. Compte tenu des caractéristiques de haute résistance des pièces en fonte ductile trempée, 14 pièces de suspension ont été repensées dans le forum d'experts. D'une manière générale, le remplacement matériel des pièces moulées automobiles accompagne souvent la conception légère des pièces.

Dans les moulages en alliage d'aluminium et en alliage de magnésium, des matériaux à haute résistance et haute ténacité sont utilisés à la place. Sur la base de la réduction de poids d'origine en alliage léger, des matériaux hautes performances sont utilisés pour réduire davantage le poids. General Motors des États-Unis utilise à la place un alliage AE44 hautes performances. L'alliage d'aluminium d'origine utilise un moulage à haute pression pour produire le sous-châssis, réduisant encore le poids de l'alliage d'aluminium de 6 kg.

Digitalisation du développement de la fonderie automobile

La combinaison complète du développement du moulage automobile et de la technologie numérique peut améliorer considérablement le niveau de la technologie de moulage et raccourcir le cycle de conception et de production d'essai du produit. À l'heure actuelle, la technologie de fabrication numérique a été largement utilisée dans le développement de pièces moulées automobiles. Au stade de la conception de la structure de coulée et de la conception du processus de coulée, les logiciels de conception 3D tels que Pro/E, CATIA et UG ont été largement utilisés, et certaines sociétés de coulée avancées ont réalisé une conception sans papier. Des logiciels tels que MAGMA, ProCAST et Huazhu CAE ont été largement utilisés pour simuler le processus de solidification, la microstructure, la ségrégation de la composition et les propriétés des matériaux des pièces moulées automobiles. Il peut également analyser le champ de vitesse, le champ de concentration, le champ de température et la phase du processus de coulée. La simulation de champs, de champs de contraintes, etc., peut garantir que le plan de processus est optimisé avant la production en série.

Afin de répondre aux besoins de développement rapide des pièces moulées automobiles, basé sur la conception et le développement de CAD/CAE, la RP (technologie de prototypage rapide) a été largement utilisée pour la production d'essai rapide de pièces moulées automobiles. Après avoir obtenu les données CAO/IAO originales, la méthode couche par couche est adoptée pour obtenir le prototype de la pièce moulée ou le prototype du moule requis pour former la pièce moulée par collage, frittage ou frittage. Les premiers peuvent être des échantillons de moulage produits à l'essai par moulage de précision, moulage en plâtre et autres méthodes, tandis que les seconds peuvent être directement utilisés comme moule pour fabriquer des noyaux de sable, et les moulages peuvent être coulés par modélisation d'assemblage de noyaux. De plus, le procédé de frittage laser de poudre (SLS) peut être utilisé pour compléter directement la production de noyaux de sable et de moules en sable, afin d'obtenir les moules en sable nécessaires à la production d'essais de pièces moulées. Pour les moules extérieurs avec des structures relativement simples, les machines-outils CNC peuvent également être utilisées pour traiter la FAO avec des plastiques usinables pour obtenir la boîte à noyau et le modèle requis pour la production d'essai de pièces moulées, ou traiter directement le bloc de sable pour obtenir le moule en sable du moule extérieur directement.

De manière générale, la technologie numérique a pénétré tous les aspects de la conception, du développement et de la production d'essai de moulage, améliorant efficacement la vitesse et l'efficacité du développement de moulage. Le principal problème à l'heure actuelle est que les technologies numériques de conception, d'analyse et de fabrication rapide sont indépendantes les unes des autres. Lorsque le processus de développement passe d'une étape à une autre, un travail de conversion de données assez fastidieux est également requis. On espère qu'à l'avenir, une plate-forme d'interface de données unifiée pourra être développée pour la technologie numérique appliquée à tous les aspects du développement de la coulée, et des normes de conversion de données normalisées pourront être établies pour réaliser une conversion de données transparente entre différents logiciels, afin d'augmenter encore la vitesse de développement des moulages.

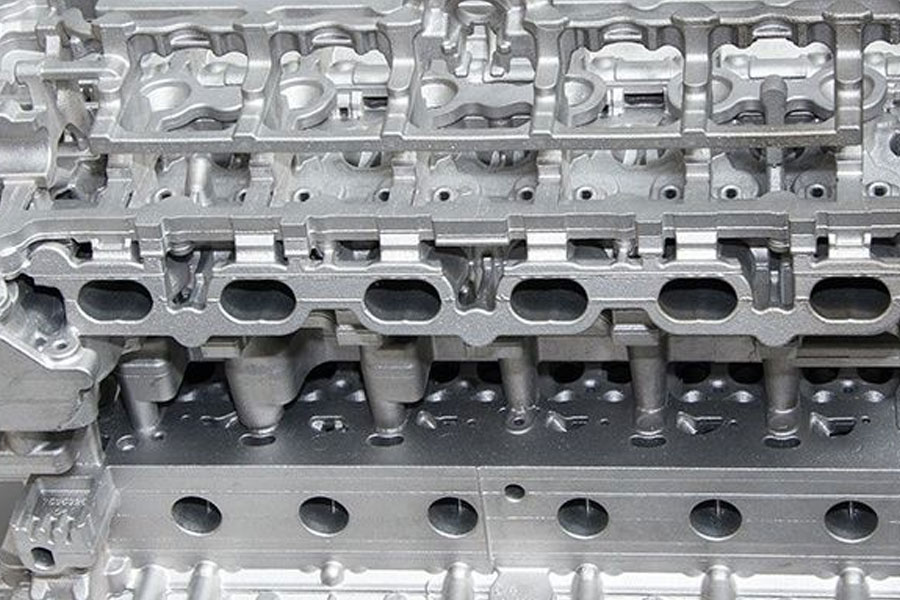

Technologie de production de pièces moulées à structure complexe à paroi mince

Avec le développement de l'industrie automobile et la demande d'économies d'énergie et de réduction des émissions, les pièces automobiles deviennent de plus en plus légères. Grâce à une conception à parois minces, la réduction du poids est une direction de développement importante pour les blocs moteurs. Prenons l'exemple de FAW Casting Co., Ltd. pour la production de blocs-cylindres en fonte de FAW-Volkswagen. Le bloc-cylindres 06A produit au début a une épaisseur de paroi de 4.5 mm ± 1.5 mm, et le bloc-cylindres EA111 a une épaisseur de paroi de 4 mm ± 1 mm. Le bloc-cylindres EA888Evo2 actuellement produit en série a une épaisseur de paroi de 4 mm ± 1 mm. 3.5 mm ± 0.8 mm, la structure du produit de bloc-cylindres EA888Gen.3 de nouvelle génération est plus complexe, son épaisseur de paroi n'est que de 3 mm ± 0.5 mm, c'est actuellement le bloc-cylindres en fonte grise le plus fin. Bien qu'il y ait des problèmes avec les noyaux cassés, les noyaux flottants et les grandes fluctuations d'épaisseur de paroi dans la production de masse, en contrôlant la qualité des noyaux de sable et du sable de moulage, le processus de coulée horizontale largement utilisé peut toujours répondre aux exigences de production des cylindres EA888Evo2. Mais il ne peut pas répondre aux exigences de production du bloc-cylindres EA888Gen.3, de sorte que l'ensemble du processus de coulée verticale de l'assemblage du noyau doit être adopté.

Technologie de fabrication de grandes pièces structurelles en alliage aluminium-magnésium

Avec les exigences croissantes en matière d'économie d'énergie, de protection de l'environnement et de réduction des coûts des composants, les moulages structurels à grande échelle en alliage aluminium-magnésium sont devenus une tendance de développement importante, et leur technologie de fabrication est également devenue un axe de développement actuel. À l'heure actuelle, les principales technologies de production de pièces structurelles en alliage aluminium-magnésium à grande échelle comprennent le moulage à haute pression, le moulage par compression et le moulage à basse pression. En raison de l'efficacité de production élevée du moulage à haute pression et de la bonne qualité du produit, il est devenu le principal processus de production à l'heure actuelle. Le développement de sa technologie de fabrication est principalement axé sur l'entraînement facile du gaz pendant le processus de coulée à haute pression et la formation de pores à l'intérieur des pièces moulées, ce qui ne peut pas résoudre le problème du traitement thermique.

La société allemande Fulai a développé le processus de moulage par aspiration à pression négative sous vide, l'ensemble du processus de moulage sous pression est effectué sous vide poussé (moins de 30 mbar). Le métal en fusion traverse le moule, la chambre de pression et le tuyau d'aspiration sous vide et est aspiré du four par le tuyau d'aspiration sans oxydation, et la vapeur de l'agent de démoulage est également évacuée par le système de vide. Les principales caractéristiques du processus de coulée par aspiration à pression négative sous vide mentionné ci-dessus sont les suivantes : lorsque la coulée quantitative est lancée, l'ensemble du système est dans un état de vide poussé ; dans le processus de coulée quantitative, le gaz dans la cavité et le métal en fusion peuvent être efficacement déchargés ; pendant le processus de coulée Il n'y a pas d'oxydation du métal en fusion; il n'y a pas de perte de chaleur pendant le processus de coulée, et une température de coulée plus basse peut être utilisée pour la coulée, et le remplissage à flux laminaire non perturbé peut être effectué sous surveillance en temps réel. Le processus ci-dessus a été appliqué avec succès à la production en série de pièces moulées structurelles automobiles du Forum des experts automobiles, fournissant des méthodes et des processus de formage avancés pour l'application de pièces moulées en alliage léger de haute qualité.

La société suisse Buhler a développé un système de vide à double circuit pour la production de pièces moulées structurelles. Cette technologie de production est appelée technologie de production structurelle. L'utilisation de la technologie de production structurelle peut augmenter la vitesse de mise sous vide, obtenant ainsi des conditions de production stables et améliorant considérablement le moulage sous pression La qualité des pièces. Comme le montre la figure 5, l'orifice d'extraction d'air d'un circuit du système de vide à double circuit est disposé à l'extrémité supérieure de la chambre de pression et est principalement utilisé pour extraire l'air de la chambre de pression. Il démarre lorsque le piston d'injection avance pour sceller l'orifice de versement et se ferme lorsque le piston est sur le point de sceller l'orifice d'aspiration. L'autre réglage du circuit est le même que le processus de vide traditionnel, et est principalement utilisé pour extraire l'air de la cavité. À l'heure actuelle, la technologie a été appliquée avec succès à la fabrication de tours amortissantes intégrées en alliage d'aluminium, de panneaux intérieurs de porte et de rails de carrosserie de voitures particulières.

Technologie de formage de moulage de précision pour les moulages

Ce que l'on appelle communément le moulage de précision des moulages automobiles fait principalement référence à la technologie de moulage de précision et de mousse perdue. Avec le développement de la technologie de formage de moulage automobile, le formage de précision de moulage fait référence à un type de méthode de formage de moulage. Les pièces moulées produites par ce type de méthode de formage peuvent être utilisées directement sans découpe ou moins de découpe. Avec les exigences croissantes en matière de précision dimensionnelle des pièces moulées, la technologie de la coulée de précision s'est développée rapidement ces dernières années et une série de nouvelles méthodes de coulée telles que la coulée de précision en sable, la coulée de mousse perdue, la coulée sous pression contrôlée et la coulée sous pression ont vu le jour. La méthode de coulée Cosworth est une méthode développée par le Royaume-Uni qui utilise un assemblage de noyau de sable de zirconium et une pompe électromagnétique pour contrôler la coulée. Il a été utilisé avec succès dans la production de masse de blocs-cylindres en alliage d'aluminium, et de nombreuses variantes de processus sont apparues, telles que l'utilisation de la coulée à basse pression au lieu de procédés électromagnétiques tels que la coulée à la pompe. Ce type de méthode de coulée peut produire des cylindres en alliage d'aluminium avec une épaisseur de paroi de 3.5 à 4.0 mm, ce qui est le processus représentatif actuel de la coulée en sable de précision.

Le procédé de moulage de mousse perdue a été inventé en 1965, et les principaux moulages automobiles produits sont des blocs-cylindres, des culasses, des tuyaux d'admission et d'échappement et d'autres produits, et ont formé une production à grande échelle. Depuis l'introduction de la technologie de coulée de mousse perdue dans les années 1990 au XXe siècle, mon pays a commencé à prendre forme et a été promu par l'État comme la haute et la nouvelle technologie la plus largement utilisée pour transformer l'industrie de la fonderie traditionnelle. À l'heure actuelle, il existe trois procédés de moulage de précision dans mon pays : la coque en silicate de sodium, la coque composite et la coque en sol de silice. Parmi eux, la qualité de surface du moulage utilisé dans la production de coques en sol de silice pour produits automobiles peut atteindre Ra 20 Ram, et la précision dimensionnelle peut atteindre CT1.6. Grade, l'épaisseur minimale de la paroi peut être de 4 à 0.5 mm. Dongfeng Motor Precision Casting Co., Ltd. adopte le procédé de fabrication de coque composite sol de silice + verre soluble pour produire des pièces moulées intégrées à structure complexe, ce qui réduit considérablement les coûts de production. La tendance de développement du processus de moulage de la technologie de moulage de précision est que les moulages se rapprochent de plus en plus du produit final, et que la complexité et la qualité des produits sont de plus en plus élevées. L'application de CAD, CAM et CAE est devenue la principale technologie de développement de produits, et la coopération professionnelle a commencé à apparaître.

Le moulage sous vide, le moulage sous pression rempli d'oxygène, le moulage sous pression rhéologique ou thixotrope des métaux semi-solides et d'autres méthodes de traitement développées sur la base du processus de moulage sous haute pression sont conçus pour éliminer les défauts de moulage, améliorer la qualité interne et élargir la gamme d'applications des moulages sous pression . Pendant le processus de coulée sous pression, la masse fondue est remplie et solidifiée sous pression, ce qui présente les avantages de la douceur, de l'absence d'éclaboussures de métal, de moins de perte d'oxydation du liquide métallique, d'économie d'énergie, d'un fonctionnement sûr et de la réduction des trous de coulée et autres défauts. Il est utilisé dans les sous-châssis en alliage d'aluminium, etc. Le développement et l'application de pièces moulées en alliage d'aluminium haute performance ont été largement utilisés.

La croissance continue de la production automobile nécessite de toute urgence le développement de la production de moulage dans le sens d'une haute qualité, d'excellentes performances, d'une forme presque nette, de variétés multiples, d'une faible consommation et d'un faible coût. Parce qu'environ 15 à 20 % des pièces d'un véhicule complet sont des pièces moulées. Cela oblige l'industrie du moulage à appliquer en permanence diverses nouvelles technologies et de nouveaux matériaux pour améliorer le niveau global de moulage. La technologie de formage de pièces moulées de précision peut répondre aux exigences susmentionnées des pièces moulées automobiles, et son application couvrira également différents processus de production de pièces moulées de pièces moulées automobiles.

Conclusion

Afin de s'adapter aux exigences de plus en plus strictes des réglementations en matière de protection de l'environnement, l'automobile évolue dans le sens de l'allègement. Pour chaque réduction de 10 % du poids du véhicule, la consommation de carburant peut être réduite de 5.5 %, l'économie de carburant peut être augmentée de 3 % à 5 % et les émissions peuvent être réduites d'environ 10 %. L'application de moulages d'aluminium-magnésium et d'autres alliages non ferreux, le développement de moulages intégrés à structure complexe à grande échelle et l'application généralisée de la technologie de formage de précision de moulage sont les principaux moyens d'obtenir des moulages automobiles légers. Par conséquent, il est nécessaire de réaliser la recherche, le développement et la production de pièces moulées automobiles au moyen de matériaux de moulage haute performance et d'une application étendue d'équipements d'automatisation sur la base de l'utilisation intensive de la technologie numérique pour répondre aux besoins de l'industrie automobile moderne.

Veuillez conserver la source et l'adresse de cet article pour réimpression: La tendance du développement des pièces moulées automobiles et de sa technologie de fabrication

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés