L'histoire et la tendance du processus de coulée de métal semi-solide

Depuis 1971, DBSpencer et MCFlemings du Massachusetts Institute of Technology aux États-Unis ont inventé un nouveau procédé de coulée sous agitation (stir cast), c'est-à-dire la préparation d'une suspension rhéologique Srr15%pb par la méthode d'agitation mécanique à double barillet rotatif, semi-solide La technologie de fonderie de métal (SSM) a connu plus de 20 ans de recherche et développement.

Les alliages préparés par coulée sous agitation sont généralement appelés alliages non dendritiques ou alliages de coulée partiellement solidifiés (Partially Solidified Casting Alloys). Parce que les produits utilisant cette technologie ont les caractéristiques de haute qualité, de haute performance et d'alliage élevé, ils ont une forte vitalité.

En plus de l'application dans les équipements militaires, il a commencé à se concentrer sur les composants clés des véhicules automatiques, par exemple, pour les roues d'automobiles, qui peuvent améliorer les performances, réduire le poids et réduire le taux de rebut. Depuis lors, il a été progressivement appliqué dans d'autres domaines, produisant des pièces de haute performance et de forme proche du filet. Des machines de formage pour la technologie de coulée de métaux semi-solides ont également été introduites les unes après les autres.

À l'heure actuelle, la machine de moulage sous pression de coulée semi-solide de 600 tonnes à 2000 tonnes a été développée et produite, et le poids des pièces formées peut atteindre plus de 7 kg. Actuellement, cette technologie de procédé est largement utilisée aux États-Unis et en Europe. Le procédé de coulée de métal semi-solide est considéré comme l'une des technologies de formation de quasi-réseau et de préparation de nouveaux matériaux les plus prometteuses du 21e siècle.

Principe du processus

Dans le processus de coulée ordinaire, les cristaux primaires se développent sous forme de dendrites. Lorsque le rapport de phase solide atteint environ 0.2, les dendrites forment un squelette de réseau continu et perdent leur fluidité macroscopique. Si le métal liquide est agité vigoureusement pendant le processus de refroidissement de la phase liquide à la phase solide, le squelette du réseau dendritique qui se forme facilement lors de la coulée ordinaire sera brisé pour conserver la structure granulaire dispersée et être suspendu dans la phase liquide restante. Cette microstructure granulaire non dendritique a encore une certaine rhéologie lorsque le rapport de phase solide atteint 0.5-0.6, de sorte que les procédés de formage conventionnels tels que le moulage sous pression, l'extrusion, le forgeage, etc. peuvent être utilisés pour réaliser le formage du métal.

Préparation de l'alliage

Il existe de nombreuses méthodes pour préparer des alliages semi-solides. En plus des méthodes d'agitation mécanique, des méthodes d'agitation électromagnétique ont été développées ces dernières années, des méthodes de chargement d'impulsions électromagnétiques, des méthodes d'agitation par vibration ultrasonore, un écoulement forcé de liquide d'alliage le long de canaux incurvés sous une force externe et une activation de fusion induite par contrainte. Méthode (SIMA), méthode de dépôt par pulvérisation (Ospray), méthode de contrôle de la température de coulée de l'alliage, etc. Parmi elles, la méthode d'agitation électromagnétique, la méthode de contrôle de la température de coulée de l'alliage et la méthode SIMA sont les méthodes les plus prometteuses pour les applications industrielles.

1. Méthode d'agitation mécanique

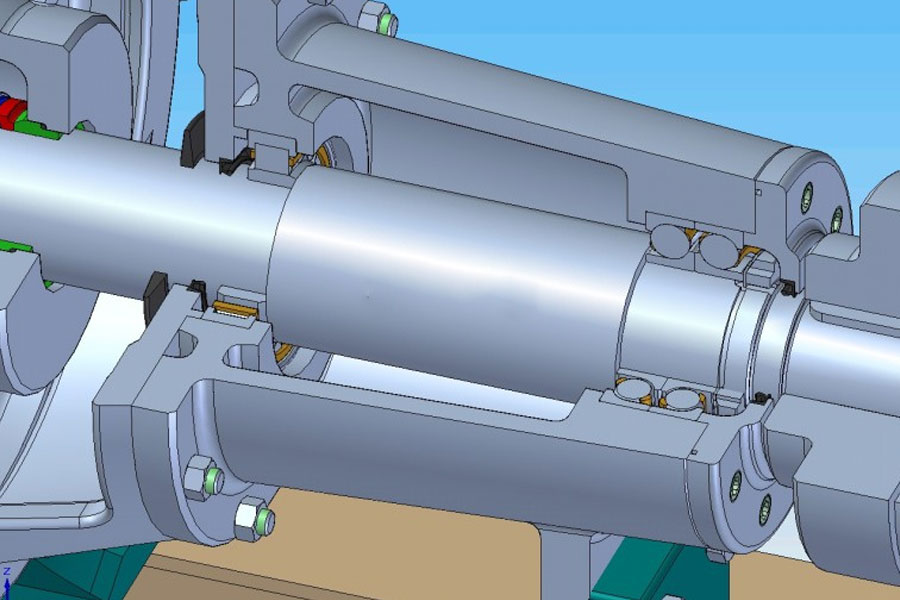

L'agitation mécanique est la première méthode utilisée pour préparer des alliages semi-solides. Fleming et al. préparé avec succès une suspension semi-solide d'alliage étain-plomb à l'aide d'un ensemble de dispositifs d'agitation constitués d'un cylindre intérieur et extérieur à dents concentriques (le cylindre extérieur tournait et le cylindre intérieur était immobile); H. Lehuy et al. utilisé une palette d'agitation pour préparer une suspension d'aluminium- semi-solide d'alliage de cuivre, d'alliage zinc-aluminium et d'alliage aluminium-silicium. Les générations ultérieures ont amélioré l'agitateur et préparé une suspension semi-solide d'alliage ZA-22 en utilisant un agitateur en spirale. Grâce à l'amélioration, l'effet d'agitation de la suspension est amélioré, la force d'écoulement globale du métal en fusion dans le moule est renforcée et le métal en fusion génère une pression vers le bas, ce qui favorise la coulée et améliore les propriétés mécaniques du lingot.

2. Méthode d'agitation électromagnétique

L'agitation électromagnétique est l'utilisation d'un champ électromagnétique rotatif pour générer un courant induit dans le métal en fusion. Le métal en fusion se déplace sous l'action de la force magnétique de Loren pour atteindre le but d'agiter le métal en fusion. À l'heure actuelle, il existe principalement deux méthodes pour générer un champ magnétique tournant : l'une est la méthode traditionnelle de passage du courant alternatif dans la bobine d'induction ; l'autre est la méthode de l'aimant permanent rotatif introduite par C.Vives de France en 1993, qui présente l'avantage de l'induction électromagnétique. Le dispositif est composé de matériaux d'aimant permanent haute performance avec une intensité de champ magnétique élevée. En modifiant la disposition des aimants permanents, le métal en fusion peut produire un écoulement tridimensionnel évident, ce qui améliore l'effet d'agitation et réduit le piégeage de gaz pendant l'agitation.

3. Méthode d'activation par fusion induite par contrainte (SIMA)

La méthode d'activation par fusion induite par contrainte (SIMA) consiste à prédéformer les lingots conventionnels, tels que l'extrusion, le laminage et d'autres traitements thermiques en barres semi-finies. À ce stade, la microstructure a une structure déformée fortement allongée, puis elle est chauffée à La zone biphasique solide-liquide est isotherme pendant un certain temps et les grains de cristal allongés deviennent de fines particules, qui sont ensuite rapidement refroidies pour obtenir un lingot de structure non dendritique.

L'effet du procédé SIMA dépend principalement des deux étapes de travail à chaud et de refusion à basse température, ou de l'ajout d'une étape de travail à froid entre les deux, le processus est plus facile à contrôler. La technologie SIMA convient à une variété d'alliages avec des points de fusion élevés et bas, et présente des avantages uniques dans la préparation d'alliages non dendritiques avec des points de fusion plus élevés. Il a été appliqué avec succès aux séries d'acier inoxydable, d'acier à outils, d'alliage de cuivre et d'alliage d'aluminium, et a obtenu un alliage à structure non dendritique avec une granulométrie d'environ 20 µm. Il devient une méthode compétitive pour préparer des matières premières de formage semi-solides. Cependant, son plus grand inconvénient est que la taille du flan préparé est petite.

4. Nouvelles méthodes développées ces dernières années

Ces dernières années, l'Université du Sud-Est et l'Institut de recherche Arety au Japon ont découvert qu'en contrôlant la température de coulée de l'alliage, la structure dendritique primaire peut être transformée en une structure sphérulitique. La particularité de cette méthode est qu'il n'est pas nécessaire d'ajouter des éléments d'alliage ni de remuer. V. Dobatkin et al. a proposé une méthode consistant à ajouter un raffineur au métal liquide et à effectuer un traitement aux ultrasons pour obtenir un lingot semi-solide, appelé traitement aux ultrasons.

Méthode de moulage

Il existe de nombreuses méthodes de formage pour les alliages semi-solides, principalement :

1. Le rhéoformage (Rheocast) agite fortement le métal fondu du liquide au solide pendant le processus de refroidissement et coule ou extrude directement hydrauliquement la suspension métallique semi-solide obtenue avec une certaine fraction solide.

Par exemple, R. Shibata et al. une fois envoyé la suspension d'alliage semi-solide préparée par la méthode d'agitation électromagnétique directement dans la chambre d'injection de la machine de moulage sous pression pour le formage. Les propriétés mécaniques des pièces moulées en alliage d'aluminium produites par ce procédé sont supérieures à celles des pièces moulées par extrusion et sont équivalentes à celles des pièces moulées thixotropes semi-solides. Le problème est que le stockage et le transport de boues métalliques semi-solides sont difficiles, il n'y a donc pas beaucoup d'applications pratiques.

2. Thixocasting (Thixoformage, Thixocast)

Le lingot de structure non dendritique préparé est réchauffé jusqu'à la zone à deux phases solide-liquide pour atteindre une viscosité appropriée, puis coulé sous pression ou formage par extrusion.

EOPCO, HPM Corp., Prince Machine, THT Presses aux États-Unis, Buhler en Suisse, IDRA USA, Italpresse of America en Italie, Producer USA au Canada, Toshib a Machine Corp. Équipement spécial pour le thixoformage d'alliage d'aluminium solide. Cette méthode est facile à automatiser le chauffage et le transport de l'ébauche, c'est donc la principale méthode de processus de coulée semi-solide aujourd'hui.

3. Moulage par injection

Le métal fondu est directement refroidi à une température appropriée au lieu de la suspension semi-solide après traitement, et injecté dans la cavité pour se former dans certaines conditions de traitement. Par exemple, le Thixoforming Development Center du Wisconsin, aux États-Unis, a utilisé cette méthode pour la coulée semi-solide d'alliages de magnésium. Le professeur KK Wang de l'Université Cornell aux États-Unis et d'autres ont développé un dispositif de moulage par injection en alliage de magnésium similaire. La suspension semi-solide est ajoutée à partir du tube de matériau et injectée dans la cavité après un refroidissement approprié.

4. Coulée continue à basse température

La coulée continue à basse température est une méthode de coulée dans laquelle la surchauffe du métal en fusion est contrôlée à environ 0°C et un refroidissement forcé est effectué sous le moule, comme le montre la figure 4. La ségrégation centrale est un gros problème dans coulée continue, et une rupture peut se produire pendant le laminage continu du fil machine. Par conséquent, le processus est d'une grande importance.

5. Bande coulée continue

Flemings a utilisé du métal à bas point de fusion Sn-15% pb pour réaliser des expériences de coulée continue de bandes et a analysé le transfert de chaleur, la solidification et la déformation. On pense que l'épaisseur de la bande est liée à la pression du rouleau, au rapport de phase solide, à la vitesse de cisaillement rhéologique et à la vitesse de coulée continue. Lorsque la pression spécifique sous extrusion est élevée, la microségrégation est favorisée. Afin de garantir la qualité de surface et interne et la précision dimensionnelle, il est nécessaire de contrôler strictement les paramètres de processus de fabrication de métaux semi-solides tels que le rapport de phase solide, la taille de la forme cristalline primaire et la quantité de métal déchargé.

Pour les métaux à point de fusion élevé tels que l'alliage de bronze phosphoreux Cu-Sn-P (Cu-8%Sn-0.1%P), la température du liquidus est de 10300℃, ce qui est difficile à traiter thermiquement. Il a un effet évident sur la plaque mince faite de cet alliage semi-solide. À l'heure actuelle, il est possible de préparer des lingots d'acier inoxydable semi-solide et des lingots d'acier à outils rapides avec une excellente organisation.

Avantages techniques

Les avantages du processus de moulage sous pression semi-solide peuvent être résumés dans les avantages du processus et les avantages du produit.

1. Avantage du processus

- 1) La structure à grain fin peut être obtenue sans ajouter de raffineur de grain, éliminant les cristaux colonnaires et les dendrites grossières dans la coulée traditionnelle.

- 2) La basse température de formage (telle que l'alliage d'aluminium peut être abaissée de plus de 1200 which), ce qui peut économiser de l'énergie.

- 3) La durée de vie du moule est prolongée. La contrainte de cisaillement de la suspension semi-solide à une température solide inférieure est de trois ordres de grandeur inférieure à celle de la suspension dendritique traditionnelle, de sorte que le remplissage est stable, la charge thermique est faible et la résistance à la fatigue thermique est réduite.

- 4) Réduire la pollution et les facteurs dangereux. Débarrassez-vous de l'environnement de métal liquide à haute température pendant le fonctionnement.

- 5) La résistance à la déformation est faible, et le traitement homogène peut être réalisé avec une petite force, et le formage de matériaux difficiles à traiter est facile.

- 6) La vitesse de solidification est accélérée, la productivité est améliorée et le cycle de processus est raccourci.

- 7) Il convient à la conception et à la fabrication assistées par ordinateur, ce qui améliore le degré d'automatisation de la production.

2. Avantages du produit

- 1) Les pièces sont de haute qualité. En raison du raffinement des grains cristallins, de la distribution uniforme de la structure, du retrait réduit du corps et de la tendance à la fissuration thermique réduite, la tendance au retrait de la matrice est éliminée et les propriétés mécaniques sont considérablement améliorées.

- 2) Le retrait de solidification est faible, de sorte que le corps moulé a une précision dimensionnelle élevée, une petite tolérance d'usinage et une forme presque nette.

- 3) Large gamme d'alliages de formage. Les alliages non ferreux comprennent l'aluminium, le magnésium, le zinc, l'étain, le cuivre et les alliages à base de nickel ; les alliages à base de fer comprennent l'acier inoxydable et l'acier faiblement allié.

- 4) Fabrication de matériaux composites à matrice métallique. Utilisant la viscosité élevée du métal semi-solide pour fabriquer des alliages avec une grande différence de densité et une faible solubilité dans le solide, il peut également mélanger efficacement différents matériaux pour fabriquer de nouveaux matériaux composites.

Veuillez conserver la source et l'adresse de cet article pour réimpression: L'histoire et la tendance du processus de coulée de métal semi-solide

Minghé Société de moulage sous pression sont dédiés à la fabrication et à la fourniture de pièces de moulage de qualité et de haute performance (la gamme de pièces de moulage sous pression en métal comprend principalement Moulage sous pression à paroi mince,Chambre chaude coulée sous pression,Chambre froide coulée sous pression), Service rond (Service de moulage sous pression,Usinage CNC,Fabrication de moules,Traitement de surface). Tout moulage sous pression en aluminium personnalisé, moulage sous pression en magnésium ou en zamak/zinc et autres exigences en matière de moulages sont invités à nous contacter.

Sous le contrôle des normes ISO9001 et TS 16949, tous les processus sont effectués via des centaines de machines de moulage sous pression avancées, de machines à 5 axes et d'autres installations, allant des blasters aux machines à laver Ultra Sonic.Minghe dispose non seulement d'équipements de pointe, mais également de professionnels équipe d'ingénieurs, d'opérateurs et d'inspecteurs expérimentés pour réaliser la conception du client.

Fabricant sous contrat de moulages sous pression. Les capacités incluent des pièces de moulage sous pression en aluminium à chambre froide à partir de 0.15 lb. jusqu'à 6 lb, configuration à changement rapide et usinage. Les services à valeur ajoutée comprennent le polissage, la vibration, l'ébavurage, le grenaillage, la peinture, le placage, le revêtement, l'assemblage et l'outillage. Les matériaux travaillés comprennent des alliages tels que 360, 380, 383 et 413.

Assistance à la conception de moulage sous pression de zinc/services d'ingénierie simultanés. Fabricant sur mesure de pièces moulées en zinc de précision. Des moulages miniatures, des moulages sous pression à haute pression, des moulages en moules à glissières multiples, des moulages en moules conventionnels, des moulages sous pression unitaires et indépendants et des moulages à cavité scellée peuvent être fabriqués. Les pièces moulées peuvent être fabriquées dans des longueurs et des largeurs allant jusqu'à 24 po avec une tolérance de +/- 0.0005 po.

Fabricant certifié ISO 9001 : 2015 de magnésium moulé sous pression, les capacités incluent le moulage sous pression de magnésium sous pression jusqu'à une chambre chaude de 200 tonnes et une chambre froide de 3000 tonnes, la conception d'outillage, le polissage, le moulage, l'usinage, la peinture en poudre et liquide, une assurance qualité complète avec des capacités CMM , assemblage, emballage et livraison.

Certifié ITAF16949. Service de casting supplémentaire inclus coulée d'investissement,moulage en sable,Coulée par gravité, Coulée de mousse perdue,Coulée centrifuge,Coulée sous vide,Moulage de moule permanentLes capacités comprennent l'EDI, l'assistance technique, la modélisation solide et le traitement secondaire.

Industries de moulage Études de cas de pièces pour : voitures, vélos, avions, instruments de musique, motomarines, appareils optiques, capteurs, modèles, appareils électroniques, boîtiers, horloges, machines, moteurs, meubles, bijoux, gabarits, télécommunications, éclairage, appareils médicaux, appareils photographiques, Robots, Sculptures, Équipement de sonorisation, Équipement de sport, Outillage, Jouets et plus encore.

Que pouvons-nous vous aider à faire ensuite ?

∇ Aller à la page d'accueil pour Moulage sous pression Chine

→Pièces de fonderie-Découvrez ce que nous avons fait.

→Conseils à propos de Services de moulage sous pression

By Fabricant de moulage sous pression Minghe |Catégories : Articles utiles |Matières Mots clés: Moulage d'aluminium, Moulage de zinc, Coulée de magnésium, Moulage de titane, Fonderie en acier inoxydable, Coulée de laiton,Coulée de bronze,Vidéo de casting,Historique de l'entreprise,Moulage sous pression en aluminium |Commentaires fermés